Wir berichten für unsere Leser über die Inhalte eines runden Tisches, der im Working Process-Werk in Rivergaro in der Provinz Piacenza, einem der Silicon Valleys der italienischen Mechanik- und Mechatronik-Technologie, abgehalten wurde. Stefano und Filippo Schegginetti vertraten die drei Eigentümerfamilien und mit der Betriebsleiter des Unternehmens Paolo Perservati, der Vertriebsleiter Italia Brevetti Stendalto Alessandro Merlino mit dem Vertriebs- und Marketingleiter Luciano Corbetta und Web and Magazine vertreten durch Sonia Maritan und den Verleger Pietro Ferrari, der das Treffen als wertvolle Lehrübung bezeichnete.

Im Bild von links nach rechts: Pietro Ferrari, Stefano Schegginetti, Paolo Perservati und Filippo Schegginetti im Working Process-Hauptquartier in Rivergaro in der Provinz Piacenza

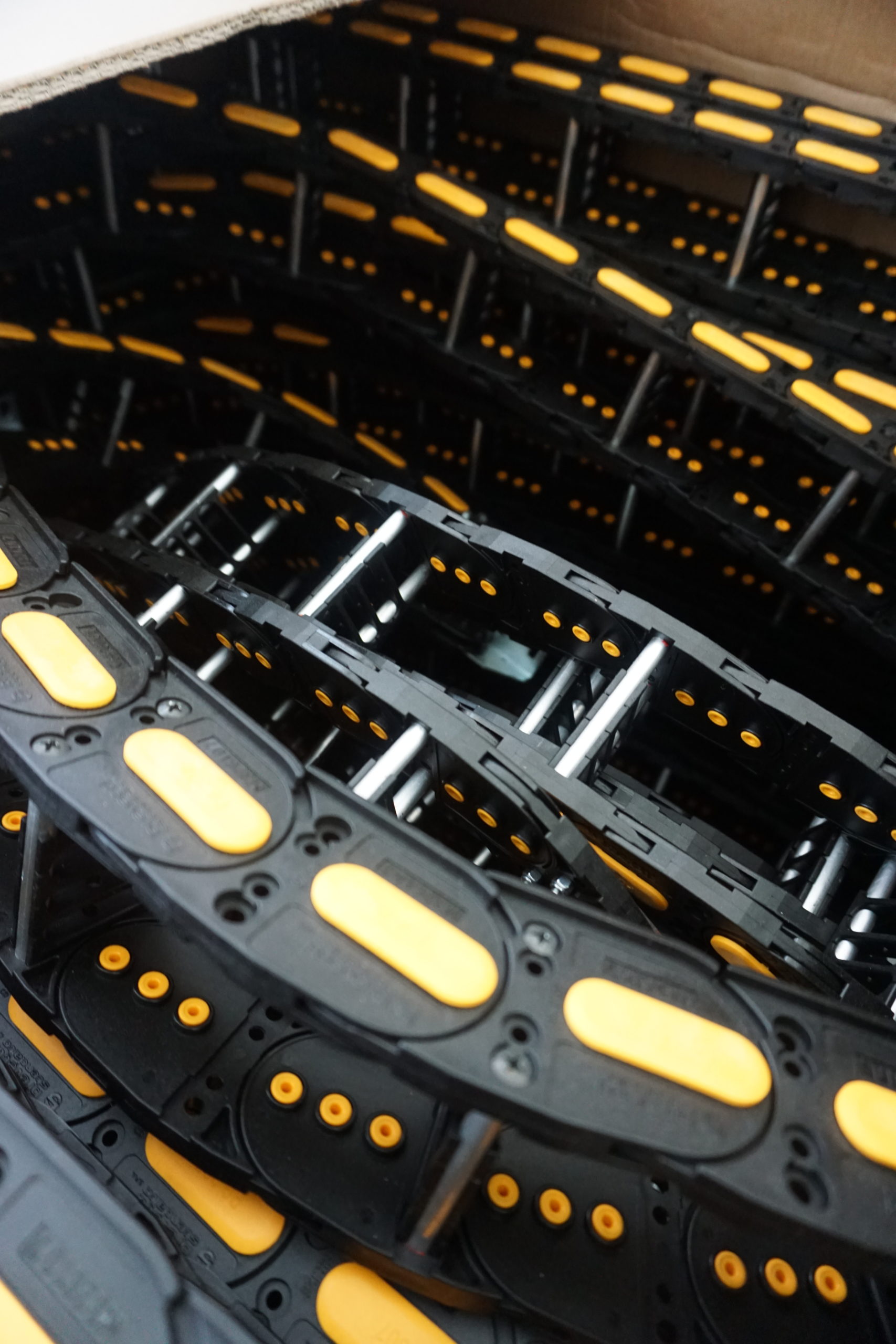

Die Brevetti Stendalto Kabelkette.

Aus dem Gespräch zwischen der Geschäftsführung von Working Process und den Vertretern von Brevetti Stendalto entstand eine Reflexion zwischen maßgeblichen Partnern über die Wertschöpfung, wie Stefano Schegginetti sie definierte. Beginnen wir jedoch mit der Präsentation dessen, was nach und nach als Boutique des Unternehmens dargestellt wird Kette.

„Brevetti Stendalto ist ein zu 100 % italienisches Unternehmen, hergestellt in Italien, ich würde sagen „made in Brianza“, geboren 1968 aus einer Intuition von Giovanni Mauri, der immer noch Geschäftsführer und im Unternehmen an der Produktforschung und -entwicklung beteiligt ist – er sagt Alessandro Merlino –, die Geschichte ist typisch für diese Jahre: Sie beginnt mit der Tätigkeit eines historischen Unternehmens aus Monza, San Rocco, Hersteller von Drehmaschinen. Auf diesen Drehmaschinen wurden Stahlketten verwendet, da es nur solche gab, aber bald bestand die Idee, diese Ketten aus Nylon zu formen, um den aufkommenden technischen Anforderungen an Leichtigkeit und Übersetzungsgeschwindigkeit gerecht zu werden.

Das Formen dieser Nylonketten war das Werk eines ebenfalls aus Monza stammenden Unternehmens, das Wäscheleinen herstellte, deren Marke Stendalto (verbunden mit der früheren Produktion) bis heute erhalten bleibt. Die Geschichte des Unternehmens Brevetti Stendalto mit Sitz in Monza begann im Jahr 1976, als die in der Mesero-Produktionseinheit hergestellten Halbzeugkomponenten zusammengebaut wurden, eine Realität, die 24 Stunden am Tag in drei Schichten aktiv war. Heute ist die zweite Generation im Unternehmen vertreten, bestehend aus Giovannis Kindern Claudio und Laura, die die Aktiengesellschaft leiten, in der die Familie die Mehrheit stellt.

Die Nylonkette entstand also aus Brevetti Stendalto und hat sich auf der ganzen Welt verbreitet, bis heute die in Italien hergestellten Stendalto-Ketten in der chinesischen Niederlassung ankommen, die von den Top-Unternehmen des asiatischen Riesen bevorzugt wird.“ „Wir können hinzufügen, dass die Internationalisierung von Brevetti Stendalto mit der zweiten Generation der Familie Anfang der 2000er Jahre begann – fügt Luciano Corbetta hinzu – und dass Brevetti Stendalto heute sechs Niederlassungen hat, in Frankreich, in Deutschland, in Norwegen und in Großbritannien.“ Staaten, China und Australien. Hierbei handelt es sich um Handelszweige, die jedoch in den USA und in China die Möglichkeit haben, das Produkt zu montieren, während in den anderen Zweigen auch geringere Möglichkeiten zur Durchführung solcher Arbeiten bestehen. Wir gehen davon aus, dass es heute rund 5500 Produktcodes gibt, die auf Kundenwunsch angepasst werden können.

Daher beginnen wir sehr oft mit den Grundkomponenten und bauen die fertige Komponente zusammen.

Brevetti Stendalto ist ein stark vertikalisiertes Unternehmen: Wir sind selbst Hersteller unserer Grundkomponenten und führen die Grundverarbeitung der Ketten und die Herstellung der Formen durch.“

Im Bild von links nach rechts: Stefano Schegginetti, Luciano Corbetta, Paolo Perservati, Alessandro Merlino und Filippo Schegginetti im Working Process-Hauptquartier in Rivergaro in der Provinz Piacenza.

Bei Working Process sind an der ständigen Weiterentwicklung des Schemas „Produkt, Prozess, Konzept“ die besten Spezialisten und Influencer der Branche beteiligt. Dabei spielen neben Fenster- und Türenherstellern aus aller Welt auch Zulieferpartner eine entscheidende Rolle, wie der Beginn der Zusammenarbeit zwischen Working Process und Brevetti Stendalto zeigt.

„Unsere Zusammenarbeit mit Brevetti Stendalto begann in einer herausfordernden Situation, in der wir sofort den Besuch von erhielten, als wir den Vertriebsleiter baten, noch etwas zu tun, um die Leistung des in Working Process verwendeten Produkts weiter zu verbessern – stellt Filippo Schegginetti vor ein technischer Leiter sowie ein Vertriebsmitarbeiter, der es uns ermöglichte, unsere Maschinen durch entsprechende Modernisierung auf ein höheres Niveau zu bringen.

Aus beraterischer Sicht war und ist es also nicht nur eine Beziehung zwischen einem Unternehmen, das verkauft, und einem Kunden, der kauft, sondern wir bewegen uns auch in die Richtung, Lösungen zu finden, die mit der Entwicklung, die wir erleben, einhergehen.

Dies ist von grundlegender Bedeutung, da es enttäuschend ist, auf der anderen Seite ein stagnierendes und stagnierendes Unternehmen zu finden, das vor allem nicht in der Lage ist, alternative und innovative Lösungen für die täglich auftretenden Probleme zu verfolgen und vorzuschlagen, genauso wie das genaue Gegenteil wichtig ist: die Maschine ist Standard, ebenso wie die Komponente auch innerhalb ihrer Spezialisierung, und es ist sinnvoll, von Standardisierung zu sprechen, wenn jedoch auch stark kundenspezifische Produkte hergestellt werden können, die innerhalb der Produktionsprozesse zur Standardproduktion gehören.

Gleichzeitig legt die Vereinigung vieler Standardelemente, die je nach Wunsch ein maßgeschneidertes oder maßgeschneidertes Ganzes bilden, den Schwerpunkt auf etwas Grundlegendes, nämlich die gelegentliche Analyse eines „Unikatstandards“ ». „Tatsächlich waren wir im Laufe der Zeit oft damit beschäftigt, den richtigen Kompromiss zwischen dem standardisierten Produkt und dem Ad-hoc-Produkt für eine einzelne Kreation zu finden“, bestätigt Alessandro Merlino – und dabei die Geschwindigkeit des Arbeitsprozesses Schritt für Schritt an verschiedenen Produktreihen zu verfolgen » .

Wir fragen, ob die Zusammenarbeit mit einem Technologieführer im Bereich Holzfenster und -türen dazu geführt hat, dass dieser auch bestimmte Ketten entwickelt hat, die nicht im Katalog enthalten waren.

„Wir gehen von einer Standardkette aus, zu der jedoch eine Vorrichtung hinzugefügt wird“, erklärt Alessandro Merlino, „z. B. gegen Staub oder Späne, wenn große Mengen an Material entfernt werden, oder wir finden sehr hohe Geschwindigkeiten bei sehr langen.“ Ketten, die so ausgelegt sein müssen, dass sie diesen Eigenschaften standhalten.

Dies erforderte beispielsweise häufige Besuche unseres technischen Büros und wir müssen auch die Verfügbarkeit der Working Process-Techniker hervorheben, um Tests mit uns durchzuführen.“

„Working Process baut seit einigen Jahren mit einer Philosophie auf, die für uns eine Marke ist, und zwar so sehr, dass TWC (Technologie ohne Kompromisse) eine eingetragene Marke ist, die eine sehr präzise, strategische und definierte Entscheidung darstellt, die von allen Partnern gewünscht wird.“ gehen und kompromisslos Maschinen bauen – betont Paolo Perservati – und positionieren sich damit in einem High-End-Markt, nicht nur in Bezug auf den Preis, sondern auch in Bezug auf die Konstruktion und die Wahrnehmung des potenziellen Kunden, sich in einem Kontext zu befinden, der über die normalen Lösungen hinausgeht.

Damit wir ein solches Ziel vorschlagen können, müssen die Lieferanten natürlich ein integraler Bestandteil der Idee sein.

Working Process hätte sich wahrscheinlich für Standardketten eines anderen Anbieters mit weniger leistungsstarken Lösungen entscheiden können, aber sie hätten Kompromisse eingehen müssen, und dies hätte nicht unserer Richtlinie und Philosophie entsprochen.

Aus diesem Grund sind unsere Lieferanten zunehmend ein integraler Bestandteil des Unternehmens, sie gehen strategisch in Design-, Handels- und Bauentscheidungen vor, und dies ist sicherlich einer der Gründe für die Zusammenarbeit mit Brevetti Stendalto.

Wenn wir in diesem Fall bestimmte Geschwindigkeiten oder bestimmte Längen der Kabelkette anstreben, wissen wir, an wen wir uns wenden müssen. Daher ist es wichtig, dass diejenigen, die dieses Projekt teilen, eine ähnliche Philosophie haben.“

„Was für die Zukunft berücksichtigt werden muss, ist, dass diese „Wertschöpfungskette“, denn das ist es, was sie ist – Stefano Schegginetti interveniert – aus vielen Margen besteht: Jedes Unternehmen muss seine eigene Marge haben und die Vorteile der Kette nutzen des Wertes selbst. Wenn ein Unternehmen nicht in der Lage ist, seine Margen mit angemessenen und wettbewerbsfähigen Preisen aufrechtzuerhalten, zerstört es die Wertschöpfungskette, weil ich eine Komponente, egal wie gut sie auch sein mag, nicht nachhaltig zu Preisen kaufen kann, die meinen Markteintrittspreis zerstören.

Der Weg, den wir als Hersteller von Maschinen verfolgen, die aus mehreren Komponenten bestehen müssen, besteht darin, verschiedene Lieferanten zu beauftragen, die es uns ermöglichen, ein Produkt von sehr hoher Qualität zum richtigen Preis zu erhalten. Das Geheimnis des italienischen Sieges über den Rest der Welt liegt darin, dass die Unternehmer unseres Landes verstanden haben, dass sie selbst, abhängig von ihrer Spezialisierung, in der Lage sein müssen, sich so weit wie möglich dafür einzusetzen, dass ein kleines, aber grundlegendes Ziel erreicht wird Bestandteil einer Maschine oder eines anderen Werkzeugs führt, nachdem es den richtigen Gewinn gebracht hat, zu einem fertigen Produkt, das auf dem Markt korrekt und wettbewerbsfähig vergleichbar ist, andernfalls zerstören wir die Wertschöpfungskette. Diese Wertschöpfungskette wird für unseren Kunden zu einem Plus, das es ihm ermöglicht, bei der technologischen Investition auf einem hohen Qualitätsniveau zu einem marktgerechten Preis zu produzieren.“

Der Rundgang durch die Produktionsabteilung Working Process in Rivergaro in der Provinz Piacenza, im Vordergrund, von links nach rechts Filippo Schegginetti, Luciano Corbetta und Alessandro Merlino, im Hintergrund Paolo Perservati und Sonia Marita.

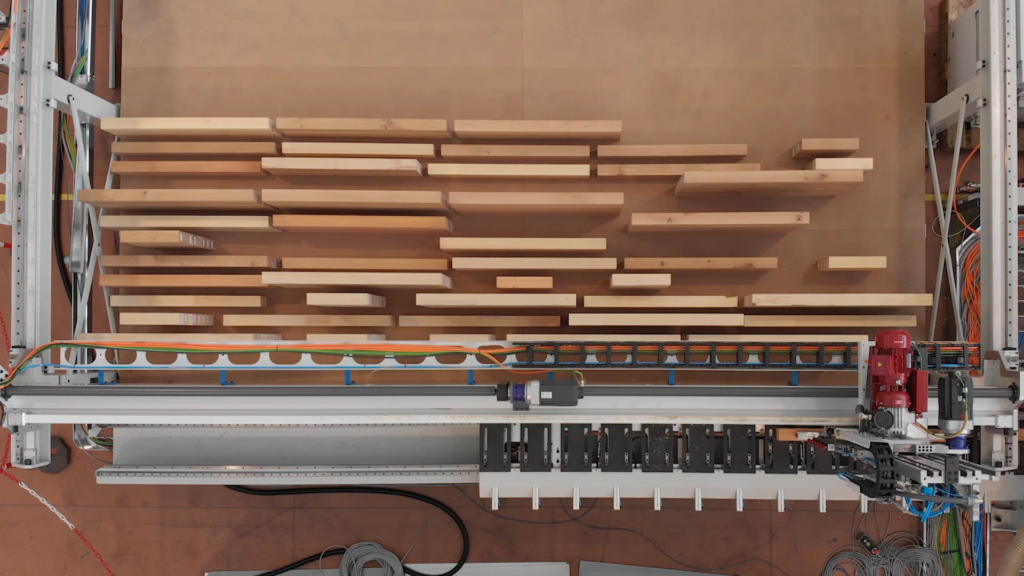

IN DER PRODUKTIONSABTEILUNG AM 30. MÄRZ 2021 veranschaulicht Filippo Schegginetti einige in Arbeit befindliche Systeme. Das Modell Logos Life Evo, das in diesem Fall von intelligenten Lagern sowohl in der Eingangs- als auch in der Ausgangsphase bedient wird, ist ein System, das bei der EVO-Reihe derzeit bis zu sechs Inline-Elektrospindeln montiert. In der Montagephase für den nordeuropäischen Markt, insbesondere für den Benelux-Raum, haben wir einen Logos Life Evo. Wir sprechen von einer Maschine, die in der Lage ist, problemlos und flexibel maximal fünfzehn bis siebzehn Fenster und Türen herzustellen, die sich voneinander unterscheiden, auch mit trapezförmigen und gewölbten Formen. Es handelt sich um eine Maschine, die sich je nach Konfiguration in einem Marktsegment hervorhebt, das Working Process zunächst mit Interesse betrachtete, das es heute aber auf organische und organisierte Weise anzugehen beginnt: Wir haben uns daher entschieden, uns auf eine Maschine zu konzentrieren, die … kann in Anführungszeichen als „Einstiegsniveau“ definiert werden, um das zu gewährleisten, was unserer Meinung nach für die korrekte Herstellung eines hochwertigen Holzfensters das erforderliche Minimum ist, d. h. ein fortschrittliches Fenster, das heute als Kompendium der Kunst betrachtet werden kann, das ein Design- und Prestigeelement darstellt. Es entsteht ein inneres System, ein Lebensraum, eine Art „Höhle“. Was in den höheren Baureihen zu finden ist, findet sich auch in diesem Bearbeitungszentrum wieder – Bediengreifer, Werkzeugwechsler, Manipulator und Bedienköpfe sowie Arbeitsablaufstrukturen – jedoch mit erschwinglichen Konfigurationen für ein kleines Unternehmen und gleichzeitiger Leistungssteigerung dank Hinzu kommen in die Maschine integrierte Automatisierungssysteme wie intelligente IMML/UML-Lager, Trenn-, Hobel- und Handhabungssysteme, die das Bearbeitungszentrum für eine flexible Produktion und damit immer für einen Spezialbereich geeignet machen. Es ist ein Ausgangspunkt für zukünftige Implementierungen. Für den dänischen Markt ist die Montage der Lagerhäuser des Heroes-Modells im Gange. In diesem Fall handelt es sich um eine wichtige Maschine, ein Arbeitszentrum, das die Produktion einer großen Gruppe, die bereits über eines unserer kleineren Zentren verfügt, vollständig verwalten wird arbeiten. Alessandro Merlino zeigt einige Details der Kabelkette. Für jeden Typ von Arbeitsprozessmaschinen erstellt Brevetti Stendalto einen Ad-hoc-Code, der eine Liste entsprechend der Art der Anwendung erstellt. Dies ist eine Aufgabe, die von Zeit zu Zeit sowohl vom technischen Büro als auch von unserem Kundendienst ausgeführt wird. Die Codes sind oft ähnlich, berücksichtigen aber jede einzelne Variante bis hin zu den fortschrittlichsten Lösungen. Natürlich ist man immer bestrebt, zu rationalisieren, um mit einer begrenzten Anzahl an Modellen den unterschiedlichsten Bedürfnissen gerecht zu werden. Etwas einfacheres, aber auch ästhetisch homogeneres.

Wir fragen, was die technologische Herausforderung war, vor der Brevetti Stendalto bei Working Process stand.

„Die Herausforderung bestand darin, dass wir über Nacht die Beziehung zum Kunden überdenken mussten – antwortet Luciano Corbetta –, einem Kunden, der alles bisher Dagewesene in Sachen Rennsport und Geschwindigkeit in Frage stellte.“

„In der Praxis ist es so, als ob das technische Büro von Brevetti Stendalto zu uns gezogen wäre“, fügt Filippo Schegginetti hinzu, „um ein Problem dieser Art zu lösen.“ „Wir sind über die Kunden-Lieferanten-Beziehung hinausgegangen“, betont Luciano Corbetta, „im Einklang mit unserer aktuellen Philosophie, uns nicht als Hersteller von Kabelketten, sondern als Anbieter von Lösungen zu präsentieren.“

„Das ist sehr angemessen“, betont Filippo Schegginetti, „denn die Perspektive hat sich jetzt drastisch geändert: Die Lieferanten-Kunden-Beziehung ist nicht mehr das Paradigma von vor zehn Jahren, aber nicht einmal von vor fünf Jahren.“ Entweder schaffen wir es, gemeinsam den Weg der technischen, mechanischen oder softwareseitigen Partnerschaft zu gehen, oder wir können nicht gemeinsam wachsen.“

Wir sprechen von einem wichtigen Partner, denn die Kabelkette ist ein grundlegender Bestandteil beim Aufbau einer Maschine, aber auch in einer unendlichen Anzahl unvorstellbarer Anwendungen, die tatsächlich wie eine Nabelschnur die Bewegung der Maschine zum Leben erweckt und optisch „umrandet“ die gesamte Länge der Linie als ununterbrochene, äußerst technologische „Girlande“. In diesem Sektor ist Brevetti Stendalto, dem in Industria del Mobile ein Artikel gewidmet wird, ein Bezugspunkt in der Branche.

„In unserer Designentwicklung denken wir über einen Weg nach, der darauf abzielt, eine größere Anzahl von Vormontagen durchzuführen – fährt Paolo Perservati fort –, was uns eine schnellere Produktion ermöglicht.“ „Für uns wird die Bearbeitung von Aufträgen zum Standard – präzisiert Luciano Corbetta – eine Produktlinie wie Total Chain.“

„Wir wollen die ersten Erfahrungen mit einer Einstiegsmaschine machen, die in diese Richtung geht“, erklärt Paolo Perservati, „die Ergebnisse dieser Übung werden auf die anderen Maschinen übertragen, so dass wir die Bauzeiten erheblich verkürzen können, aber nicht nur: Wir wollen nicht nur an den Bauzeiten arbeiten, sondern auch an den Installationszeiten, also der Montage und Demontage im Werk und der Montage beim Kunden, die wir immer noch für zu lang halten: nicht bei Plug&Play ankommen, sondern zu einer sehr kompakten Zeit.“

„Dieser Weg geht genau in die Richtung, die wir einschlagen – stimmt Alessandro Merlino zu – auch im Einklang mit der Entwicklung der Kundenbedürfnisse.“

„Dies – fügt Filippo Schegginetti hinzu – würde auch zu Einsparungen bei Arbeitsstunden und Material führen.“ „Auf diese Weise – fügt Alessandro Merlino hinzu – würde der Lagerbestand an Kabeln für die mobile Installation für Sie gegen Null tendieren.“

„Natürlich unterscheidet man zwischen den hochwertigen und hochgradig anpassbaren Maschinen, die Inseln sind – präzisiert Filippo Schegginetti – und den Maschinen der aktuellen Produktion.“

„Auch wenn man bedenkt, dass das Einkaufsbüro alles mit einem einzigen Code bestellt – erklärt Alessandro Merlino –, auch aus diesem Grund, wenn vorher niemand die Drahtketten gekauft hat, kommen heute viele an.“

„Zu Beginn des Jahres haben wir damit begonnen, eine Art Geschäftseinheit zu schaffen, der wir die Elektropläne und deren Entwurf anvertrauen, die zuvor ausgelagert wurden“, betont Paolo Perservati. „Heute verfügen wir über zwei dedizierte Ressourcen, die sich nur mit diesen Aspekten befassen: diesem.“ ermöglicht es uns, bereits im Vorfeld Kenntnis von den Daten zu erlangen, über die wir sprechen.

Wir versuchen, all diese Aktivitäten intern zu vereinen, wir bereiten das Unterholz darauf vor, sich in der Perspektive zu bewegen, über die wir gesprochen haben, um einen Auftrag zum Standard zu machen, denn ein Auftrag muss in Bezug auf Technologie und Produktionsprozesse etwas Besonderes sein, aber er muss es tun Standard für Bauprozesse sein: Dies ist offensichtlich ein Konzept, das das gesamte Unternehmen umfasst, in dem wir nicht in wasserdichten Abteilungen arbeiten.

Die Standardisierung des Produktionsprozesses erinnert – unter Berücksichtigung der Reihe von Web- und Zeitschriftenmagazinen, die sich auch dem Baugewerbe widmen – an den Produktions-, Konstruktions- und Konstruktionsprozess im Bereich des Bauholzes, der durch die Vorfertigung der Elemente konzipiert ist. Das Schwierige in diesem Bereich bestand darin, deutlich zu machen, dass es sich nicht um eine Entwertung, sondern um eine Bereicherung handelte, denn es bedeutete, trocken zu arbeiten und Zeit und Kosten zu reduzieren, ohne die individuelle Gestaltung des Gebäudes auszuschließen. Das Ergebnis ist, dass der Endverbraucher das Haus in wenigen Tagen zusammenbauen lassen kann.

„Ein Bauteil, das am Reißbrett studiert wird – stimmt Stefano Schegginetti zu –, um dann vor Ort exakt genäht zu werden.“

„Eine raffinierte Arbeit mit ständigen Kontrollen – wiederholt Alessandro Merlino –. Deshalb ist es wichtig, dass die Techniker miteinander reden. Die Beziehung zwischen den Unternehmen ist nicht nur kommerziell. Wenn die Techniker die richtige Lösung finden, ist die Geschäftsbeziehung eine Selbstverständlichkeit.“ „Natürlich – betont Paolo Perservati – muss die Inkubation in einem technischen Kontext stattfinden.“

Der technisch-leistungsfähige Faktor ist wichtig! Und die Geschwindigkeit?

„Die grundlegenden Faktoren – antwortet Paolo Perservati – sind das Verhältnis zwischen Leistung, verstanden als Geschwindigkeit, Rückhaltevermögen der Struktur, Tragfähigkeit oder Entspannung auf einer Strecke von sieben Metern.

Nicht so sehr auf Geschwindigkeit, die ein relativer Begriff ist, sondern auf Beschleunigungen und Verzögerungen …“ „Ich würde hinzufügen – sagt Alessandro Merlino – das Ziehen und das Drücken…“.

„Ich würde auch hinzufügen – fährt Filippo Schegginetti fort – die Haltbarkeit des Produkts bei konstanten Arbeitszyklen.“ „Wir müssen bedenken, dass wir Geschwindigkeiten haben, die als Beschleunigungsrampen in der Nähe der Schwerkraft verstanden werden – führt Paolo Perservati aus –, Werte, die sehr hoch sind: Die Geschwindigkeit an sich wird durch sehr schnelle Beschleunigungen und Verzögerungen kritisch…“

„Das ist die Hauptaufgabe unseres technischen Büros“, erklärt Alessandro Merlino. Im Fall des Arbeitsprozesses sprechen wir von mittellangen Läufen, es kommen also andere Konzepte ins Spiel, die die Arbeit schwieriger, aber auch herausfordernder machen.“

„Wir berücksichtigen auch – präzisiert Stefano Schegginetti – das Umfeld, in dem die Kette arbeitet.“

„Es ist, als würde man einen Wollknäuel umgekehrt abwickeln: Wenn ich ihn einen Meter weit werfe, verläuft der Faden gerade – erklärt Paolo Perservati –, aber wenn ich ihn zwanzig Meter weit werfe, ist das nicht so einfach, man braucht auch eine Garantie für den Fluss.“ .

„Deshalb drängen wir immer mehr auf die Total Chain“, erklärt Alessandro Merlino, „weil die Kette richtig montiert und installiert wird, um eine maximale Lebensdauer zu gewährleisten.“

Und wie sieht es mit der Wartung aus?

„In Bezug auf die Wartung – antwortet Luciano Corbetta an Sonia Maritan – sagen wir, dass die Erwartung unserer Kunden nicht darin besteht, Wartungsarbeiten durchzuführen.“

„Auch weil die einzig sinnvolle Wartung der Kette – bestätigt Stefano Schegginetti – darin besteht, sie zu ersetzen.“

Apropos Entsorgung: Gibt es bei Brevetti Stendalto eine Richtlinie zu diesen Themen?

„Es gibt keine institutionalisierte Politik“, antwortet Luciano Corbetta an Pietro Ferrari, „es gibt den großen Vorteil, dass das von uns verwendete Material zu 100 % recycelt werden kann: Mit Glasfaser verstärktes Nylon ist im Wesentlichen ein Polyamid und kann vollständig in einen Regenerationskreislauf gelangen.“ . Angesichts der indirekten Vertriebsstruktur wird es schwierig, das Material zurückzugewinnen. Dies ist ein Prozess, den wir gemeinsam mit unseren Kunden weiter erforschen möchten, auch weil es sich dabei um das Recycling eines teuren und wertvollen Materials handelt, um in einen Kreislaufwirtschaftsprozess einzutreten.“

Für Sonia Maritan wirken die Kabelketten wie Nabelschnüre der Maschinen und vor allem, wenn das System in Bewegung ist, sind sie mit der typischen gelben Farbe von Brevetti Stendalto deutlich sichtbar.

„Kabelketten sind ein begrenzter Kostenfaktor in den Gesamtkosten einer Maschine wie denen von Working Process“, schließt Alessandro Merlino, „aber ein Maschinenstillstand, der durch die schlechte Qualität einer Kette verursacht wird, kann für den Kunden viel Geld kosten.“ und Image gegenüber dem Technologielieferanten“.

Von Sonia Maritan

Web und Magazin