Le bois remplacera-t-il la fibre de carbone ?

Le traitement capable de rendre le bois plus résistant que la fibre de carbone vient des Etats-Unis. Le système, actuellement développé et testé uniquement en laboratoire, est le résultat d’années de recherche menées par un groupe d’ingénieurs de l’Université du Maryland (États-Unis). Un superwood, un bois plus résistant que l’acier et le titane et pouvant être utilisé dans divers secteurs, des infrastructures à l’automobile, de la construction à l’astronautique. Sans parler des avantages que présente déjà le bois : c’est un matériau économique, disponible dans la nature, et dont l’impact environnemental est réduit, compte tenu de la facilité avec laquelle les bois destinés à la production industrielle poussent et se régénèrent.

La nanotechnologie naturelle des fibres de bois est étudiée depuis des années afin d’exploiter le bois dans un contexte structurel et beaucoup a déjà été fait pour affiner le processus de densification afin de rendre le matériau plus stable et résistant à l’humidité. Les traitements mis en œuvre par Jianwei Song et son équipe d’ingénieurs s’appuient sur des processus moléculaires déjà en partie utilisés.

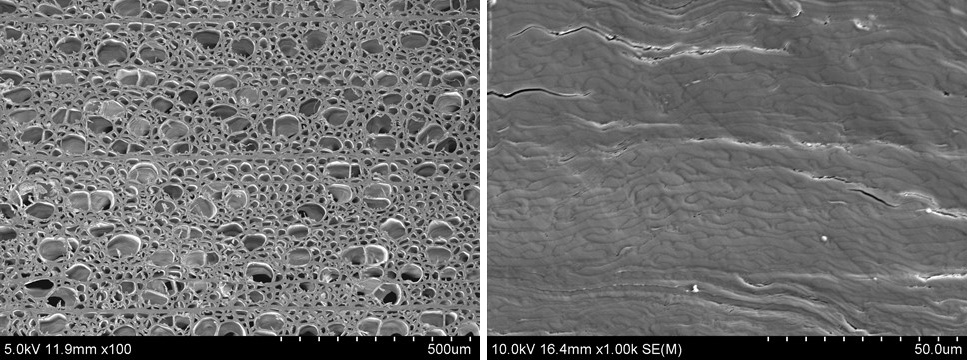

Initialement, le bois est immergé dans une solution d’hydroxyde de sodium (NaOH, soude caustique) et de sulfite de sodium (Na2SO3) selon un processus comparable à celui appliqué dans les papeteries qui extraient la pâte de bois pour fabriquer du papier. En effet, le bois est débarrassé de la lignine (qui est réduite jusqu’à 45 %) et de l’hémicellulose. A la fin de cette première phase, ce qui reste du bois est la cellulose, la partie la plus importante pour la production.

Le bois est alors soumis à une pression susceptible de provoquer l’effondrement des parois cellulaires. Constamment pressé et soumis à certaines températures, le bois forme des liaisons hydrogène chimiques qui le renforcent de l’intérieur. Il en résulte un matériau trois fois plus dense que le bois traditionnel, avec une résistance qui varie de dix fois supérieure (sans traitement) à cinquante fois supérieure (avec traitements). Des traitements qui n’utilisent pas de colles très polluantes, utilisées par exemple pour créer de la fibre de carbone, qui selon les chercheurs pourrait bientôt être remplacée par du superwood.

Quant à la rigidité, les données sont déjà impressionnantes : près de 11 fois supérieure à celle du bois naturel, 51,6 GPa contre 4,8 GPa. La compression axiale atteint des valeurs 5,5 fois supérieures à celle d’un bois naturel pressé (163,6 MPa contre 29,6 MPa), tandis que la compression perpendiculaire devient jusqu’à 52,3 fois supérieure (203,8 MPa contre 3,9 MPa).

Dans cette phase intermédiaire, le biomatériau se présente comme un matériau apte à résister aux chocs et à l’abrasion, tout en conservant l’adaptabilité typique du bois, et peut prendre différentes formes avec des coûts économiques réduits et un impact moindre sur l’environnement.

Le Superwood conserve également la légèreté du bois d’origine, c’est pourquoi son utilisation dans les secteurs de l’automobile et de l’aérospatiale est non seulement possible, mais souhaitable, explique Maryland.

Dans un avenir proche, nous pourrions vivre dans des maisons en bois résistantes aux tremblements de terre pendant sept heures et conduire des voitures en bois sans craindre la pluie.

Des tests ont en effet démontré que le superwood résiste à l’humidité. Soumis à des environnements extrêmement humides pendant plus de cinq jours, le superwood ne s’est déformé que de 10 %. En le recouvrant d’une peinture contre l’humidité, on a déjà obtenu un échantillon de matériau qui ne se déforme pas même après une exposition prolongée dans des environnements humides. Et nous n’en sommes qu’au début.

par Stèle Xhunga

Des gens pour la planète