Le plan Industrie 4.0 vous permet de créer l’usine intelligente, une opportunité à saisir pour évoluer et renouveler votre entreprise et être plus compétitive sur le marché du futur, celui de la quatrième révolution industrielle. C’est la pensée exprimée par Paolo Perservati, directeur commercial et marketing de Working Process.

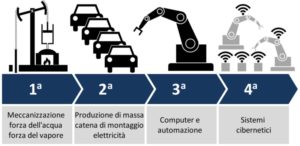

«Il peut sembler trop tôt – déclare-t-il – pour annoncer que la quatrième révolution industrielle stimulée par l’interconnexion du numérique a commencé. Mais ce sont nos clients qui confirment cette demande. Le rythme croissant et rapide de la numérisation confirme que le terme révolution n’est pas du tout déplacé. Il s’agit d’un changement radical qui touche déjà de nombreuses entreprises et qui, petit à petit, se propage parmi celles qui sont encore exclues. »

Ces technologies comprennent la robotique et la mécatronique avancées, l’intelligence artificielle, les capteurs sophistiqués, le cloud computing, l’acquisition et l’analyse de données, la fabrication numérique et les logiciels. Tablettes, smartphones et autres appareils mobiles, des algorithmes capables de gérer et de gouverner les usines de production et d’en extraire des données pour augmenter la chaîne de valeur mondiale.

«Avant l’Industrie 4.0 – poursuit Perservati – ces technologies étaient souvent pensées séparément. Leur intégration et leur fonctionnement ensemble vous permettent d’améliorer et d’organiser davantage les opérations mondiales en apportant la vitesse et la fonctionnalité du logiciel et des données associées générées dans l’ensemble du processus de production automatisé et interconnecté. Avec l’Industrie 4.0, nous pouvons donner plus de valeur à nos machines. »

Working Process consacre également depuis longtemps une grande attention au processus de collecte et d’analyse de grandes quantités de données de différents types.

«Avec l’évolution de WWLine Supervisor – note le directeur des ventes et du marketing, Paolo Perservati – nous sommes confrontés à la transformation continue des techniques et des méthodologies utilisées. L’Internet des objets et le Big Data sont à la base de l’efficacité et de l’intelligence d’une usine et du processus de production associé. Ils sont désormais entrés dans les entreprises du secteur manufacturier, devenant ainsi le paradigme qui sous-tend la quatrième révolution industrielle.

Il s’agit d’appliquer des technologies innovantes et numériques dans le secteur industriel qui permettent, grâce à des capteurs et des systèmes de détection installés tout au long du processus de fabrication, sur les machines, sur les actifs de production, de collecter une grande quantité de données et de les traiter en temps réel.

L’analyse en temps réel de la grande quantité de données collectées par les capteurs reste donc fondamentale et réussie : c’est l’activité qui soutient et permet aux entreprises de prendre des décisions.

«Un changement significatif déjà en cours – ajoute Perservati – qui se poursuivra dans les années à venir et donnera lieu à une transformation des processus de production, de création de valeur dans les processus d’assistance technique et de réparation, des processus d’ingénierie et de développement de produits».

Le processus de transformation numérique dans lequel les entreprises s’engagent pour être compétitives et protagonistes n’est pas seulement une question technologique mais une question de compétences.

«La production automatisée et interconnectée, avec l’introduction de nouvelles technologies – déclare Paolo Perservati, directeur commercial et marketing de Working Process – change les manières de produire. Mais cela change aussi les façons de penser et l’organisation des entreprises. Avant d’être une révolution technologique, ce qu’il faut réaliser est une révolution culturelle. Et au centre de ces évolutions, il y a les humains. Les ressources qui sont appelées à faire fonctionner la machinerie, les employés qui doivent gérer et innover les processus. Le plan Industrie 4.0 souligne comme mesure stratégique l’importance du capital humain qui doit être mis à jour et en phase avec les nouvelles compétences technologiques requises ».

Même dans le processus de travail, la mise à jour, le renforcement et l’adaptation des employés pour recycler différentes compétences professionnelles et repenser les méthodes de travail sont le point de départ pour gagner le jeu de la nouvelle révolution industrielle.

« Une formation continue et constante – conclut Perservati – pour offrir des compétences qui accompagnent les changements de l’usine intelligente. Une transformation qui doit concerner tous les niveaux de l’entreprise, de l’entrepreneur au salarié, de l’ouvrier au manager. Aux compétences numériques s’ajoute la capacité de travailler avec des données, de savoir les lire, les analyser et les classer. »