Chez B.G Legno, les investissements dans la technologie sont considérés comme la condition pour être « à la hauteur » sur le marché et se démarquer avec un produit contemporain. Lorsque tous les principaux aspects de l’entreprise sont partagés au sein d’une stratégie précise, il est possible de développer un processus pour donner forme à un projet et apporter des arguments concrets au showroom. Les partenaires de cet investissement sont considérés comme indispensables par Samuel Olla qui nous parle d’une entreprise de la région de Pistoia qui réussit à bien des égards. Le 12 novembre à Campo Tizzoro, où se trouve B.G Legno, Pietro Ferrari, rédacteur en chef de Web et Magazine, Tiziano Innocenti d’Oma, Paolo Perservati et Filippo Schegginetti de Working Process sont assis autour de la table de travail.

AU BUREAU «Notre investissement a été dicté par l’évolution qui s’opère dans le secteur des fenêtres et portes en bois, bois-aluminium et bois-verre – commence Samuel Olla –, pour créer des produits innovants au point de se différencier de tout le reste du secteur. la concurrence nationale, car nous opérons sur le marché régional mais aussi dans toute l’Italie. Nous devons donner à nos showrooms des arguments concrets et pour cela nous visons à avoir des produits innovants. »

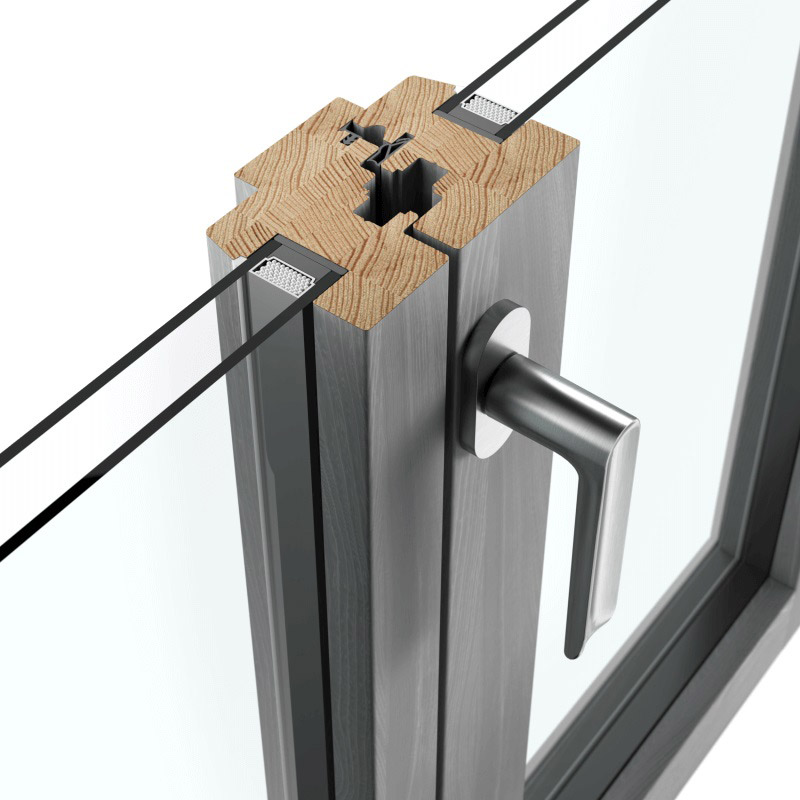

Quelle a été la plus grande difficulté ? «Notre difficulté a été de développer l’ensemble du processus, l’entreprise travaille à produire la fenêtre avec des pièces individuelles. Il s’agit d’une fenêtre dont chaque composant est fabriqué du début à la fin, puis le « puzzle » des pièces est créé et le tout est assemblé par fixation mécanique, puis le verre est monté à l’intérieur de la fenêtre : c’est un concept très nouveau. , du moins tel que nous le concevons. Ce procédé existait déjà, mais il utilisait un ruban adhésif monté de l’intérieur, alors qu’ici l’objectif est la qualité du produit. Un autre élément à souligner est que notre fenêtre est sans parclose, ce qui implique non seulement une difficulté au niveau de la production, mais aussi pour le fournisseur approprié car un vitrier doit travailler sur 1/2 mm d’épaisseur, une tolérance qui implique un verre usine d’un grand professionnalisme et d’une grande fiabilité, possible uniquement avec l’artisan – l’industrie, car l’industrie ne personnalise pas le verre et l’artisan n’en a pas les moyens et a donc standardisé le produit ».

Quelle est l’histoire de B.G Legno ? «C’est une entreprise fondée dans les années 1950 comme petite menuiserie, elle desservait le complexe industriel de Campo Tizzoro, dans la province de Pistoia, où nous sommes situés, où travaillaient 6000 personnes et donc B.G effectuait la maintenance et l’emballage industriel. . Le propriétaire était une personne âgée et en 1994 l’entreprise a été reprise par deux associés : Bragalli et Galeotti, puis en 2004 j’ai rejoint mon père et d’autres associés – ensuite liquidés – et jusqu’en 2008 j’ai acquis une expérience technique dans la production. En 2014, l’entreprise fait partie de la famille Olla. »

Comment se structure-t-il aujourd’hui ? «Aujourd’hui, nous sommes 30 personnes internes, nous avons 10 agents, deux commerciaux embauchés et une série de professionnels – appartenant à un studio indépendant – qui suivent la partie communication, la faisant avancer avec qualité et continuité. Récemment, nous sommes entrés dans Treedom (www.treedom.net), une plateforme web qui permet de planter un arbre à distance et de le suivre en ligne, avec l’intention de remettre à chaque client un coupon démontrant l’achat d’un arbre et le réapprovisionnement en CO2 pour auquel il a contribué. Un choix cohérent avec nos produits certifiés FSC et PEFC, mais qui nous permet également de choisir le bois ; en effet, par exemple, pour un produit bois – aluminium avec une large parclose, contrairement à nos concurrents nous n’utilisons pas le stratifié standard, mais un produit ad hoc en 3 couches le tout dans la liste entière définie comme DDD, de sorte que même sur bois – aluminium les trois couches ne sont jamais jointes. C’est comme s’il s’agissait d’une extrusion de bois, une pièce où il n’y a rien d’appliqué manuellement, c’est une évolution mais le problème est que le matériau est introuvable, nous demandons donc des pièces sur mesure. Une difficulté jamais rencontrée auparavant dans aucun autre projet, également parce qu’il y a des fournisseurs sérieux et moins sérieux, d’autres qui tardent. Suite à la réindustrialisation complète des processus, le chiffre d’affaires de l’année dernière est resté presque stationnaire, le chiffre d’affaires de cette année a montré une augmentation de 45% du chiffre d’affaires déjà en septembre, à partir de mai environ, la tendance a montré une croissance de 40 à 55% de plus sur le mois donc c’est bien données.

Ce résultat est dû à une série de choix commerciaux. Partant de la considération que le détaillant de 20 000 euros par an est devenu un coût pour une entreprise, il a été décidé de prendre les détaillants les plus importants et de créer avec eux un projet de magasin, donc une fidélité de magasin dans laquelle réaliser une vente monomarque. tandis que le client décide où acheter les portes ou autres éléments environnants. L’important était d’ouvrir la possibilité de faire une facturation directe avec ces showrooms, afin que le produit ne soit pas bradé et que des ventes directes puissent également être réalisées, ce qui a conduit à une augmentation drastique du chiffre d’affaires. En interne, nous disposons d’un bureau technique qui donne les réponses, d’un service client qui informe l’utilisateur. C’est un service qui coûte de l’argent, mais le processus de vente doit être suivi car le produit est complexe et doit être bien expliqué pour éviter des problèmes. Notre bureau de marketing véhicule le produit et offre ce type de service au client et, véritablement innovant, également un service d’achat à crédit – si nous travaillons avec des entreprises importantes – qui nous permet de payer à notre revendeur la commission anticipée et nous permet de rester sereins. sur les recettes ».

Cette forte spécialisation produit a fait ses preuves ! « Oui, ça marche parce qu’une synergie se crée, tous les acteurs interviennent de la production à la vente et cet investissement est payant. En fait, c’est un grand projet, ici à Campo Tizzoro il y a le siège de production, mais ensuite il y aura l’ouverture d’un magasin direct à Prato, à Florence il y a un autre magasin, comme à Arezzo, Rome, Milan, Lecco et Cesena, et il y en aura un autre à Bologne, puis il y en aura aussi un dans les Pouilles. Nous n’abandonnons même pas les 40/45 clients qui se tournent vers nous, les suivant directement depuis l’entreprise, car ce sont les plus petits mais ils ont également contribué à notre investissement et à la croissance de l’entreprise ; Cependant, tout le monde doit être suivi car notre produit est difficile. »

Les stratégies de B.G Legno sont désormais définies : comment se répartissent les responsabilités ? «Je les ai toujours poursuivis mais il a fallu du temps pour leur donner forme et j’ai autour de moi des collaborateurs très bien formés: le responsable technico-commercial Davide Piliero, le directeur commercial Francesco Buccafurni, le responsable de la conception technique Michele Finocchi, chaque commande passe par lui qui commande des matériaux particuliers auprès des fournisseurs, gère tout le cycle de mise en production des commandes et les générations pour les différentes usines, c’est une figure fondamentale. Ensuite, il y a la responsable du service client, Roberta Filoni, nous fournissons un service donc pas besoin du téléphone, qui sonne rarement, car tout est déjà programmé. C’est comme ça depuis 7/8 mois, mais ce n’était pas comme ça autrefois, il fallait plus de personnes dans le centre d’appels, risquant de donner encore moins de service. Aujourd’hui, nous avons atteint un bon niveau d’efficacité. »

Il est primordial de transmettre un tel produit nouveau qui représente alors le cœur du projet entrepreneurial ! «Tout cela vient d’une analyse du marché qui nous a conduit à des produits minimaux et à une forte innovation, qui tout d’abord dans la phase de production ne nous oblige pas à mettre la main sur le produit, conçu comme un PVC ou un aluminium extrudé mais réalisé avec bois. Nous avons commencé à y travailler fin 2017, moi-même, Michele Finocchi et mon père, responsable de tout le département de production, qui préside également le travail de DDX lors de la transmission des données en production. En fait, c’est Logico et DDX qui se parlent pour la génération du produit : la transition conséquente s’effectue de Logico à DDX vers la machine qui reçoit toutes ces données qui devient le design et le produit ».

Nous demandons à Paolo Perservati comment le centre de travail communique avec le programme.

« La connexion machine/programme est totale et complètement intégrée. Le système reçoit la liste de travail et traite les pièces demandées en toute sécurité grâce au contrôle de collision préalablement vérifié avec DDX, garantissant une vérification totale des opérations de travail grâce au superviseur WWLine développé par Working Process. Il s’agit d’une technologie de production qui garantit la libération du matériau dans des délais prévisibles et certains, sans que l’opérateur ait à intervenir. L’un de nos objectifs a toujours été de donner la liberté de choix à celui qui doit produire des fenêtres, pour pouvoir concevoir un produit, comme dans le cas de B.G Legno, qui n’existait pas auparavant, en dépassant les limites et les conventions. Enfin, la forme suit la fonction, sans compromis, pour une totale liberté de pensée technique et esthétique dans le monde de la fenêtre ».

Vous avez tous les deux placé la fenêtre au centre, cela a donné naissance à un projet futuriste ! «Oui, très innovant et avec d’énormes difficultés – continue Samuel Olla –, non pas au niveau des systèmes mais inhérents aux problèmes de marquage des pièces, car en travaillant horizontalement il y avait un problème lié à la chaîne de montage, donc les bancs ont été changés quatre fois. en trois mois et en attendant il fallait produire ! Cela m’a un peu découragé car je voyais qu’il y avait une demande et j’avais peur de ne pas pouvoir développer la zone commerciale parce que je n’avais pas les bons outils : je ne m’inquiétais pas de la production mais de l’aspect commercial. aspect. »

Bien sûr, c’est une grande responsabilité et peut-être que la crise a influencé certains choix… « En 2007, nous étions petits et c’était notre chance d’avoir une entreprise solide et saine qui nous permettait de grandir. De toute évidence, vous avez besoin de trouver un soutien dans le système financier et vous avez besoin de personnes qui vous suivent et trouvent des moyens – pas trop lourds – de diluer les investissements. L’engagement est évidemment nécessaire, mais ceux qui vous apportent un certain soutien par derrière sont également importants. C’était une grande responsabilité et un risque pour nous, tant pour toutes les personnes qui travaillent ici que pour tous les investissements réalisés. La grande satisfaction est venue de la réponse qui arrive, et même s’il reste encore beaucoup à faire, c’est ce qui compte. »

Quelle est votre vision du marché ? «Pour l’instant, comme prévu au début de notre réunion, il s’agit principalement d’un marché italien, en Suisse nous travaillons mais marginalement, mais j’espère qu’il y aura une évolution positive à Dubaï, car en novembre nous participerons au Big 5 à Dubaï, un salon important de la construction pour le Moyen-Orient, l’Asie et l’Afrique, et j’espère qu’il y aura un débouché important. » En Italie? «En Italie, le marché haut de gamme est intéressant, où un service à 360° doit être rendu, depuis la conception du trou de la fenêtre, jusqu’au chantier, en passant par les techniciens de l’entreprise sur place pour prendre les mesures, jusqu’à la conception du caisson. et le dessin 3D ! Un type de chantier dans lequel le BIM est utilisé, de sorte que le client a une perception précise du produit et lorsqu’un client dépense beaucoup en fenêtres – comme pour tout autre produit durable de la propriété – il s’attend à quelque chose de bien fait. C’est le marché d’aujourd’hui, et c’est un marché difficile car vous vous battez pour maintenir les chiffres de production tout en opérant dans une fourchette d’objectifs élevée et faire correspondre ces deux éléments n’est pas facile. »

Filippo Schegginetti souligne la référence au BIM, à l’importance de tout coordonner autour de la maison puis le rapporte au client et demande s’il existe également une figure intermédiaire, comme un architecte, qui coordonne ces aspects. «La principale difficulté pour cette entreprise maintenant est d’identifier la cible, car on peut aller n’importe où sur le marché et avant de s’être implanté, parce que je n’ai pas la présomption de dire que nous sommes déjà implantés, il est difficile de faire la distinction entre un chantier et l’autre car la mentalité peut être inverse et réserver des surprises – pas toujours positives. Certes, travailler avec des professionnels de la qualité et du ciblage nous a amené à un bouche à oreille cohérent avec notre façon de fonctionner, mais il est difficile d’être toujours certain de la qualité de notre interlocuteur, c’est pourquoi avoir un professionnel de référence est d’une grande aide. , toujours souhaitable. ».

Dans le catalogue, nous lisons « Fenêtres et portes de qualité supérieure » faisant référence au bois et au bois-aluminium, et devant nous nous avons le coin d’un « minimal » : nous parlons de performance. « Les performances sont excellentes, les valeurs sont nettement baissées car le verre fait la différence, et le bois en tout cas est intrinsèquement performant. Grâce à la parclose intégrée, une source de faiblesse face aux infiltrations ou aux effractions est éliminée pour créer un cadre véritablement sûr et durable. Une variable de tous les produits est ce que nous appelons une charpente de rénovation, un corps unique composé à la fois de la charpente et de l’architrave : une finition sans éléments supplémentaires ».

Quelles variantes d’essences de bois utilisez-vous ? « Pin lamellé, chêne, mélèze, frêne, sapin et okoumé, ce dernier est décalé, mais c’est faisable. Cependant, les bois principaux sont le pin, le chêne et le mélèze lamellé car ils représentent un compromis entre le pin, un bois tendre qui garantit donc une isolation thermique maximale, et le chêne qui s’impose surtout dans le centre sud, où les valeurs thermiques sont différentes et il existe une culture différente de la maison qui préfère le bois avec plus de substance et plus de compacité. Au nord, ils sont plus concrets, par exemple à Milan ils choisissent le pin pour l’intérieur et le bardage en aluminium pour l’extérieur. Même la peinture a un cycle particulier, on n’utilise pas le cycle Rennerstandard, mais le Top Quality, qui permet d’obtenir la garantie de 7 à 15 ans, mais la vraie garantie est la pièce détachée, car chaque composant est peint et assemblé. après, afin que la peinture adhère à chaque partie du produit. Nous sommes exclusifs dans ce type de peinture, à la fois parce qu’il nécessite un système de gestion très complexe et parce qu’il nécessite un système d’assemblage innovant qui ne peut être réalisé qu’avec des procédures spécifiques. »

EN PRODUCTION Samuel Olla illustre le département de production avec Paolo Perservati, Filippo Schegginetti et Tiziano Innocenti. «Nous disposons de petits entrepôts de bois juste à temps – nous dit-il – pour ce qui est nécessaire pendant la journée et donc ils sont réaménagés quotidiennement, ils sont fermés et divisés par essences de bois : résineux et feuillus. En passant au schéma de production, une union de commandes, optimisée à la fin de la machine, entre dans l’usine de Salvador pour la découpe, c’est-à-dire que dans un premier temps les produits semi-finis sont placés de manière aléatoire, divisés uniquement en fonction de l’épaisseur et sont ensuite perfectionnés par diviser les commandes par panier. Ensuite, la raboteuse SCM amène la pièce à l’épaisseur requise, grâce à plusieurs raboteuses qui travaillent sur les 4 faces, le produit qui de brut devient raboté ; ensuite le « tunnel » mouille le produit : nous réalisons deux parcours de mouillage, l’un ici et l’autre avec une machine qui sert à simuler un parcours de peinture avant que celle-ci ne soit réalisée, afin de préparer la pièce au traitement. A ce stade, les commandes sont déjà divisées et après calibrage elles entrent dans le couloir du centre d’usinage Working Process, elles se dirigent vers l’entrepôt qui effectue une analyse de largeur, longueur et hauteur. Si tout se passe bien, le matériau est introduit dans le processus de production, sinon il est jeté dans cet espace vert – qui nous est montré – mais il ne s’arrête jamais. Ici, pour optimiser la production, toutes les pièces sont placées par type, non pas par type de produit mais par type de transformation. Grâce à la programmation divisée par essence, le système gère les vitesses d’avancement: avec des bois tendres, il travaille jusqu’à 18 mètres, avec des durs jusqu’à 14 mètres, puis le processus continue et le matériau passe dans une autre zone… c’est comme s’il s’agissait de 5 machines travaillant ensemble en synergie : chargement, gestion de charge, pinces, production et déchargement. La beauté du système est que pendant les étapes de transformation et les changements, il effectue d’autres opérations, par exemple en positionnant les pinces d’une partie de la pièce à l’autre, en même temps il prépare également les autres produits, donc il est vraiment un processus continu ».

Le poste de travail Working Process nécessite-t-il la présence d’un opérateur ? «La machine garantit un fonctionnement sans personnel – répond Paolo

Préservée – et pendant un certain temps l’opérateur peut effectuer d’autres opérations, cela signifie que la machine peut encore travailler de manière autonome ».

Passons ensuite au département peinture : les fenêtres et les portes sont-elles peintes individuellement puis assemblées ? «Oui, exactement, ici il y a le double système de peinture Cefla – répond Samuel Olla –, l’un concerne la partie couleur qui travaille dans le bac et non dans la cuve afin d’avoir une flexibilité de production maximale, l’autre est celle de l’intermédiaire. Vous pouvez voir comment se déroule le cycle de finition avec 4 couches : primaire, intermédiaire, primaire et finition. Ici, il est également souligné que les 3 couches de la lamelle ne sont pas visibles dans le produit fini car la lamelle est composée en épaisseur, donc une plus grande épaisseur de la lamelle n’est jamais affichée. Cela revient à ne jamais voir la stratification des lattes sur l’élément qui apparaît ainsi comme une seule pièce pleine ; mais les innovations que nous avons introduites sont nombreuses : depuis la pièce unique de l’architrave – cadre, jusqu’au tenon à double fixation mécanique, et c’est vraiment très innovant. Et puis il y a le concept de minimalisme qui avec le centre d’usinage permet de travailler sur 52 mm sans problème : le Working Process ne sert à rien si on n’est pas innovant ! Pour en revenir à la description du processus de peinture, après l’apprêt, les éléments sont décollés et poncés

avec un pinceau. Cette étape précède le contrôle qualité, mais à ce stade elle permet déjà de vérifier le résultat. La finition est impeccable ! La deuxième usine Cefla a été achetée en 2017/2018, aux côtés d’IGiotto, suite à la mise à jour du schéma de production dictée par l’achat du centre d’usinage Working Process qui a changé « les chiffres » et pour s’adapter il a fallu mettre en œuvre toute la technologie pour y parvenir. à la même vitesse. Bien sûr, ce n’est pas seulement une question de rapidité, mais grâce au poste de travail, une flexibilité totale. Prenez par exemple ce profilé de fenêtre de 70 mm, chaque ligne comporte 5 profils : arrondi, carré, légèrement arrondi, diamant et rustique, celui-ci en particulier est diamant. Mais si vous vouliez créer l’intérieur et l’extérieur de deux manières différentes, puisque les fraises sont montées sur des têtes de travail indépendantes, vous pourriez différencier les profils des deux côtés de la fenêtre, en rendant par exemple l’intérieur carré et l’extérieur rustique. C’est précisément grâce à la flexibilité des fraises, une autre valeur ajoutée : ce sont en fait deux fraises différentes qui travaillent sur deux broches différentes et disposant d’outils dédiés permettent de profiler la partie interne avec un profil et la partie externe avec un autre. « .

Le département peinture a donc été automatisé pour le mettre à la hauteur du centre de travail Working Process : désormais il n’y a plus de chariots en attente ? «Oui, maintenant tout fonctionne, d’une part le système fait l’apprêt et travaille sur toutes les têtes, l’avantage est qu’il peint aussi de face, et une fois le processus terminé la qualité du produit est totalement différente ; le robot opère de l’autre côté. La difficulté réside dans le contrôle de l’épaisseur de la peinture, car la peinture brute n’est pas comme la peinture finie, il est donc essentiel que le cutter lisse uniformément toutes les pièces. Un autre aspect très important est qu’une fois le travail terminé, le robot se nettoie automatiquement, et particulièrement en été lorsqu’il fait chaud et que des résidus restent sur les pièces, le nettoyage est indispensable. Le séchage s’effectue naturellement dans le tunnel en 2 heures environ. »

Un protocole est-il suivi pour chaque commande ? « Une réunion est organisée entre les responsables des différents services avant la mise en production, afin d’analyser les particularités de la commande. Dans ce département, il y a un contrôle de qualité de toutes les commandes qui circulent dans un couloir, et toutes les pièces, une par une, sont prises et vérifiées manuellement : les lampes sont utilisées pour ne pas fatiguer les yeux. En observant la connexion entre les montants et les traverses, on met en évidence la double jonction avec la fixation mécanique et le tenon, elle-même divisée en différents types. Il s’agit en fait d’un tenon double sur la porte qui n’est pas le tenon peigne traditionnel, mais un tenon à emboîtement complet avec une dent anti-torsion (pour éviter le mouvement de la pièce) qui s’insère entre le montant et le tableau arrière en un tenon très innovant, et aussi sur le cadre le tenon est double : le tenon denté est joint à un autre tenon rond ce qui permet d’augmenter les performances sur le joint, car lorsque le bois gonfle, il a la possibilité de se tasser naturellement, tandis que le le carré classique a tendance à se diviser. Bref, nous avons repris tous les bons côtés des systèmes existants et les avons personnalisés : la fixation mécanique sans colle au lieu des goupilles contre-formées qui gonflent et le tenon pour garantir durabilité et stabilité au cadre et en même temps nous donnons esthétique et harmonie au produit final ».

Nous ne pouvons pas quitter la production sans rencontrer Marco Olla, à qui nous demandons quel a été le moment le plus complexe de ce projet de création d’une nouvelle fenêtre et porte ! «Le plus difficile a été de former le staff avec cette mentalité et donc une nouvelle approche, puis ils se sont motivés, mais au départ c’était difficile avec ce système complètement nouveau qui consistait principalement à enlever la colle en jouant sur le double joint. Dans ce façon dont vous pouvez faire un peu plus ce que vous voulez, clairement avec le collage nous étions plus limités, et la différence à souligner est la durée dans le temps : depuis que nous l’avons produit de cette façon, nous n’avons plus reçu d’appel téléphonique d’un client qui voulait pour exprimer des problèmes. L’effort a été énorme, à la fois pour former l’équipe mais aussi pour trouver de nouvelles solutions : c’était très stimulant mais extrêmement gratifiant. »

DANS LE SHOWROOM – DÉPARTEMENT QUINCAILLERIE ET EMBALLAGE Nous déménageons ensuite dans un autre entrepôt, où les vitrines sont repassées et emballées, et dont la mezzanine est occupée par le grand showroom et la salle de conférence. «Le camion arrive du hangar de production que nous venons de visiter, avec le matériel qui a déjà subi un contrôle qualité, et il y a aussi une partie liée à la production supplémentaire comme celle levante-coulissante. Ici, les pièces individuelles sont assemblées, donc de la pièce démontée à la pièce finie, qui sont ensuite divisées en chariots à ferrer : le bois et le bois – aluminium sont divisés en deux parcours différents car ce dernier est assemblé et ferré avant d’assembler l’aluminium. , tandis qu’en bois le verre est monté sur des bancs suspendus dédiés compte tenu de l’absence de perle de verre. Le banc est utilisé suspendu lorsque le verre doit être soulevé pour le monter autour de la fenêtre, ou couché lorsqu’il est utilisé comme surface d’appui. Ici il y a le bois – aluminium, plus loin la partie quincaillerie. Le banc de quincaillerie suit également le même principe : ne pas courir autour de la fenêtre, mais faire pivoter la fenêtre. Dans ce secteur, il est possible de voir toute la ligne, les cadres se déplacent séparément des portes mais se rejoignent ensuite. Une autre valeur ajoutée du processus de travail que je voudrais souligner est la fenêtre à arc bas sans perle de verre, tout est fabriqué à la machine et le verre est inséré dans la rainure déjà préparée. L’emballage est également automatique – chaque fenêtre est emballée dans la machine -, notre logistique comprend l’étiquetage et la caisse est préconçue et arrive avec la commande à exécuter. Dans un rayon attenant au conditionnement, les caisses sont confectionnées, en 4 dimensions plus ou moins standards, pour chaque commande. »

Et à quoi servent les poignées fixées à chaque fenêtre ? « Les poignées servent à emballer la fenêtre et surtout à ce que le client puisse l’emmener sur place, et la bande de sapin sous-jacente pour que la traverse inférieure de la fenêtre ne s’abîme pas lorsqu’elle est posée au sol. Et une fois monté, selon le type de produits, une petite pièce est insérée comme entretoise entre les fenêtres. Ce sont autant de précautions visant à préserver l’intégrité du produit. »

La pose ? «L’installation est réalisée par nos soins en ce qui concerne le travail direct, puis il y a les magasins et les revendeurs qui organisent également l’installation».

Dans le vaste Showroom, nous nous concentrons sur B.out, une fenêtre et une porte en bois-aluminium. «Cette fenêtre est née de Working Process : B.Out donne la sensation d’être à l’extérieur mais à l’intérieur de la maison, car on a l’impression d’être à l’extérieur étant donné le caractère essentiel du profil de la fenêtre».

Ensuite on regarde un minimum : ne peut-on pas obtenir la symétrie dans le nœud central devant recevoir la poignée ? «Le profil qui reçoit la poignée fait 3 centimètres et demi de large, il y a un produit que j’ai conçu pour répondre à cette question qui est une fenêtre et une porte en bois et qui s’appelle Cloud, un produit symétrique mais non invasif et résolument minimal».