Artikel veröffentlicht in XYLON , Mai-Juni 2022

Ein Unternehmen, das sich in etwas mehr als zwanzig Jahren einen festen Platz in der Welt der Fensterproduktionstechnologien erarbeitet hat, dank hoch geschätzter Linien und Maschinen, die von großen europäischen und weltweiten Herstellern verwendet werden.

Wir geben es zu: Wir wissen nicht, wo wir anfangen sollen. Der (ausgiebige) Morgen, den wir in Niviano di Rivergaro, nur wenige Kilometer von Piacenza entfernt, verbracht haben, war voll von Informationen, atemberaubenden Ausblicken auf die Landschaft von Piacenza, Geschichten und einer Vision, die uns erneut beeindruckt hat. Das letzte Mal, dass wir Working Process besuchten, eine Marke, die inzwischen weltweit für ihre Arbeitszentren zur Fensterproduktion bekannt ist, war im Jahr 2012 zur Einweihung des neuen Firmensitzes, der als Ergebnis der Übernahme von Cml-Centro macchine legno entstand, einer weiteren Marke, an die sich viele erinnern werden und die heute die Sparte von Working Process ist, die sich mit großen Produktionslinien für Fenster beschäftigt.

Und wir waren wirklich beeindruckt von dem, was wir gesehen haben, und versuchen, dies auf diesen Seiten zusammenzufassen, beginnend mit einigen Zahlen: In zweiundzwanzig Jahren Geschichte (das Unternehmen ist eines der wenigen „Millennials“, gegründet im Jahr 2000 in Settima di Gossolengo) war die Mission stets der Bau von Maschinen zur Herstellung von Türen und Fenstern. Heute arbeiten 70 Mitarbeiter an diesem Ziel und erzielen einen Umsatz von 21,7 Millionen Euro im Jahr 2021, was einer Steigerung von 22 Prozent gegenüber 2020 entspricht, mit jährlich 5 Prozent Investition in Forschung und Entwicklung. Die Maschinen und Linien zeichnen sich durch ihren technologischen Inhalt aus und werden vom oberen Mittelklassesegment des Marktes gewählt, da sich Working Process entschieden hat, sowohl „wichtige private Unternehmen“ als auch große internationale Konzerne anzusprechen, die Investitionen in Höhe von mehreren Millionen Euro planen, um bis zu zehn Einheiten pro Minute zu produzieren, alle im „Losgröße eins“. Fünfundachtzig Prozent des Umsatzes wird in Skandinavien, Frankreich, Deutschland, Österreich, Belgien, der Schweiz und Polen erzielt. Diese „Top-Level“-Lösungen werden in einem hellen Werk mit 10.000 Quadratmetern Fläche produziert, in dessen Nähe bereits eine weitere, unverzichtbare Halle mit 3.000 Quadratmetern bereitsteht, da es wirklich viel zu tun gibt.

So sehr, dass wir fast vergessen hätten, dass das Hauptthema unseres Besuchs eigentlich die Nachhaltigkeit war, aber glücklicherweise erinnerte uns Filippo Schegginetti – Partner und Marketingleiter des Unternehmens – daran: „Abgesehen von den großen Themen ist Nachhaltigkeit für uns ein Wort, das mit konkreten Taten gefüllt werden muss, auch mit kleinen Entscheidungen, die wir jeden Tag mit Engagement umsetzen. Wir sind ein energiearmes Unternehmen mit minimalen Auswirkungen auf die Umwelt. Holzspäne werden zu Briketts gepresst, die wir unseren Mitarbeitern für ihre Öfen schenken. Wir haben für jeden unserer Mitarbeiter und für zukünftige Neueinstellungen einen Obstbaum gepflanzt. Wir bauen eine große Photovoltaikanlage, die unseren Energiebedarf senken wird, ein Engagement, das wir auch beim Bau unserer Arbeitsräume verfolgt haben. Unsere Beleuchtungssysteme sind energieeffizient, und wir tun unser Bestes, um Organisationen und Institutionen zu unterstützen, die sich um das Wohl der Menschen kümmern, ebenso wie um das Wohl unserer Mitarbeiter und ihrer Familien, für die wir eine Reihe von Initiativen gestartet haben.

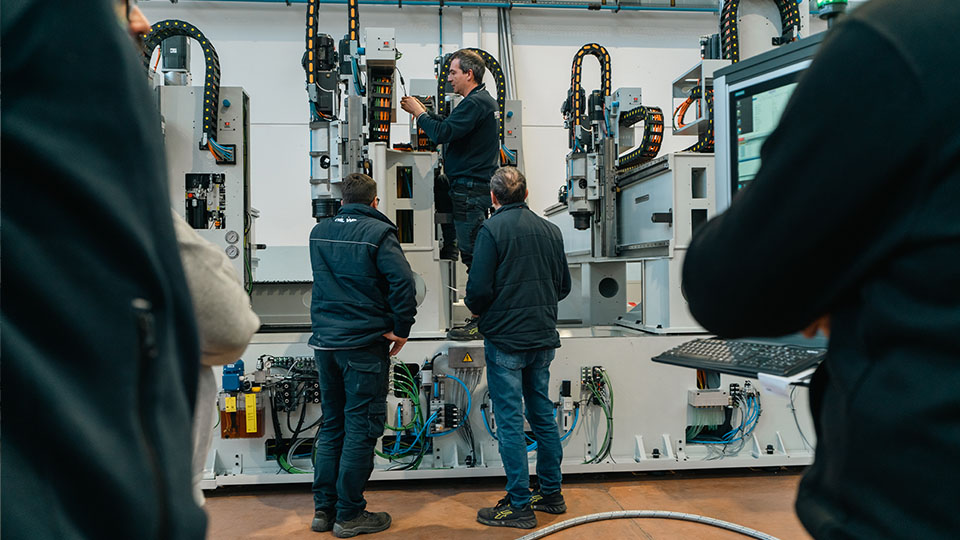

Andererseits braucht es glückliche und zufriedene Menschen, um Maschinen so schön wie unsere zu bauen! Menschen sind wichtig, ihr Wohlbefinden hat Priorität, und wir möchten unser Möglichstes tun, um eine friedliche Umgebung zu schaffen, die den Dialog fördert und zur Schaffung dieser unverzichtbaren „positiven Atmosphäre“ im Unternehmen beiträgt, von der wir überzeugt sind, dass sie einer der wichtigsten Bestandteile der Qualität unserer Maschinen ist, in die die Leidenschaft aller siebzig Menschen einfließt, die jeden Tag unter diesem Dach zusammenkommen.“

„Und für uns bedeutet Nachhaltigkeit auch, die Zusammenarbeit und Kommunikation zwischen Menschen zu fördern“, fährt Filippo Schegginetti fort. „Bei Working Process wird jede Maschine, jede Anlage diskutiert und geteilt, ein fließender Austausch, der es uns allen ermöglicht, uns als Teil jeder einzelnen Maschine zu fühlen, die unsere Hallen verlässt: reibungslose Abläufe, Menschen, die miteinander sprechen, um zum Unternehmensprojekt beizutragen – nämlich die Produktion der fortschrittlichsten heute verfügbaren Technologie für den Fensterbauer von morgen. Ja, denn für uns bedeutet Nachhaltigkeit vor allem, unseren Kunden Maschinen und Anlagen bereitzustellen, die nicht nur die aktuellen Bedürfnisse erfüllen, sondern ihnen auch ermöglichen, in die Zukunft zu blicken, neue Standards zu setzen, bessere Fenster zu schaffen, und vielleicht sogar noch umweltfreundlichere.“

Sprechen wir über Maschinen: Können Sie uns sagen, was Ihre Stärken sind?

„Die perfekte Harmonie, mit der alle lebenswichtigen Komponenten (Klemmen, Manipulatoren, Bearbeitungsköpfe, Werkzeugmagazine) miteinander interagieren und Flexibilität, Vielseitigkeit und Produktivität bieten, was den bestmöglichen Return on Investment gewährleistet. Wir haben schon immer Lösungen entwickelt, die auf das gesamte ‚Maschinensystem‘ ausgerichtet sind, und dabei berücksichtigt, was vor und nach jedem Arbeitszyklus passiert. Daher haben wir uns entschieden, uns auf die Entwicklung von Prozessautomatisierungssystemen zu konzentrieren, die die verschiedenen Produktionsabläufe miteinander kombinieren – vom Zuschnitt bis zum Eintritt in die Lackierung – und dabei das Potenzial und die ‚Natur‘ – wenn wir es so nennen wollen – jeder Arbeitsphase und der beteiligten Maschinen respektieren und hervorheben. Im Jahr 2005 entwickelten wir eine Produktionsmethode, die wir ‚die drei P des Produktionsprozesses‘ nannten, wobei jede ‚P‘ einen besonderen Vorteil für den Kunden symbolisierte. Bis heute wurde diese Methodik weiterentwickelt, um die ’sieben P‘ zu erreichen. Es ist wichtig zu erwähnen, dass wir bereits 2010 den Prototyp unseres ‚IMML‘ (intelligent magazine multi-level) getestet haben, ein innovatives intelligentes Lagersystem, das es ermöglicht, die unterschiedlichen Dynamiken, die den Zuschnitt, das Hobeln, das Schleifen und das Bearbeitungszentrum betreffen, optimal zu steuern und einen intelligenten und effektiven Zyklus zu schaffen. Bis heute haben wir mehr als siebzig davon installiert und hervorragende Ergebnisse bei der Optimierung der verschiedenen Bearbeitungsstufen, der einzelnen Maschinen und der Auftragsverwaltung erzielt. Dies ist nur ein Beispiel, aber Lösungen wie diese ermöglichen es uns zu sagen, dass unsere Maschinen früher verkauft werden mussten, heute aber gewählt werden, weil Fensterbauer unsere Kompetenz erkennen. Sie wissen, dass wir ‚verpasste Fensterbauer‘ sind,“ sagt Massimo Schiavetta lachend, „und wir sprechen dieselbe Sprache.“

„Wir haben uns entschieden, hoch spezialisiert zu sein, eine Nische in einem bereits spezialisierten Sektor zu besetzen. Wir wollten das als Marktführer tun. Wir wollten die Besten sein. Unsere Stärke liegt in der Fähigkeit, den gesamten Prozess von ‚A‘ bis ‚Z‘ zu analysieren, zu interpretieren und zu steuern, auch auf absolut automatisierte Weise, wenn der Kunde dies benötigt. Diese Kompetenz wird nicht nur in unseren Technologien, sondern auch in dem von uns angebotenen Serviceniveau anerkannt, um alle Projektziele zu erreichen. Wir sind uns bewusst, dass ein Unternehmen, wenn es uns wählt, uns nicht nur einen Auftrag, sondern seine Vergangenheit, Gegenwart und Zukunft anvertraut. Dies erfordert große Ernsthaftigkeit, Respekt und den Wunsch, gemeinsam erfolgreich zu sein.“

„Diese Beziehungen werden sehr eng, es sind Partnerschaften, die selten enden und die sowohl uns als auch unsere Kunden wachsen lassen, mit denen wir auch ein kontinuierliches Supportverhältnis aufrechterhalten. Dank neuer Technologien, die eine Vielzahl von Daten liefern, stehen wir ihnen stets zur Seite, um Ratschläge zu geben, eventuelle Fragen zu klären und neue Entscheidungen zu treffen, die alle relevanten Elemente berücksichtigen und die Leistung kontinuierlich verbessern.“

Über die normale Lieferanten-Kunden-Beziehung hinaus…

„Wir haben immer an den Sektor der Holzfenster- und Türenproduktion geglaubt, und wir haben immer weiter investiert und intensiv gearbeitet – auch in den schwierigen Krisenjahren haben wir dies mit noch größerer Überzeugung getan. Wir begannen damit, Förderer eines neuen Fenstersystems zu werden. Zunächst dachten wir an das ideale Produkt, das unser Kunde verkaufen und gewinnbringend produzieren könnte, und erst dann überlegten wir, welche neue Art von Maschine wir ihm anbieten könnten. Eine Maschine, die die damals auf dem Markt vorhandenen technologischen Grenzen überwinden musste. Wir haben unsere Zusammenarbeit mit Werkzeugherstellern, Softwarehäusern und den wichtigsten Akteuren der Fensterentwicklungskette verfeinert und intensiviert und gemeinsam neue Technologien entwickelt, die all das leisten konnten, was andere Maschinen nicht konnten – andere Maschinen, um die Ersten zu sein, die in neue Richtungen gehen, und immer versuchen, den Weg, den der Markt eingeschlagen hat, gemeinsam mit unseren Kunden zu gehen und ihn, wenn möglich, zu bestimmen.“

„Es war nicht immer einfach, denn unsere Maschinen haben eine Unmenge an Details, die es uns obliegt, unseren Partnern näherzubringen, sie für die Entscheidungen, die wir getroffen haben, zu begeistern, um sie in einen absoluten Vorteil für sie zu verwandeln. Sehen Sie, wir haben immer versucht, die ‚fünf großen Fragen‘ zu beantworten.“

„Zuerst das Produkt, also ein Katalog von Lösungen, der es unserem Kunden ermöglicht, seine Ziele zu erreichen und mit einem Angebot, das sich von seinen Mitbewerbern abhebt, Gewinn zu erzielen. Dann kommt der Produktionsprozess, der so gestaltet werden muss, dass die Ergebnisse maximiert werden. Danach kommt die Maschine, die Technologie, die die bestmögliche Antwort auf die ersten beiden Fragen darstellt. Dann gibt es den Technologiepartner, eine ideale Figur, voller Werte, entschlossen und in allen Aspekten des Projekts kompetent.“

„Und schließlich der Kunde, ein entscheidender Akteur für den Erfolg. Seine Kultur zu verbessern, trägt dazu bei, eine weitere positive Referenz zu erhalten. Kurz gesagt, wir haben gehandelt, um einen Referenzmarkt zu schaffen, an den wir uns wenden können.“

„Working Process hat sich diese Fragen gestellt und ihre Antworten gegeben: Heute sind wir ein absoluter Bezugspunkt in der Fenstertechnologie, und wer zu uns kommt, weiß genau, was er finden wird.“

„Wir ernten jetzt die Früchte von Entscheidungen, die wir vor vielen Jahren getroffen haben, in dem Wissen, dass wir mehr und Besseres anbieten können und wollen, dass wir uns nicht damit begnügen, eine Maschine zu verkaufen, sondern uns als Reisebegleiter positionieren, jemand, auf den sie sich auch bei allgemeineren strategischen Entscheidungen verlassen können.“

„Wir können dies dank unseres Fachwissens und unserer Erfahrung tun, die die Kunden dazu bewegt, uns in ihre Entscheidungen einzubeziehen, was unseren unstillbaren Hunger nach Arbeit und Innovation nährt. Schließlich sind wir das jüngste Unternehmen in dieser Branche, und als Letzter anzukommen bedeutet zwei Dinge: Du musst anders sein als die anderen, und du musst eine Liebe zum Kunden zeigen, die die anderen nicht hatten.“

„Ich möchte hinzufügen, dass wir dieses Unternehmen nicht nur in ökologischer, sondern auch in ethischer und sozialer Hinsicht nachhaltig gemacht haben,“ schließt Filippo Schegginetti. „Wir führen einen transparenten Dialog mit all unseren Stakeholdern, achten auf jedes Detail, das uns hilft, weniger zu verbrauchen, bis hin zur Installation von Energiesystemen an unseren Motoren. Wir setzen all unsere Fähigkeiten nicht nur in den Bau hervorragender Maschinen, sondern auch mit dem Bewusstsein ein, dass jede unserer Handlungen so wenig wie möglich auf den Planeten auswirken sollte.“

„Wir blicken mit Zuversicht in die Zukunft, mit der Gewissheit unserer Grundlagen und dem Willen, gemeinsam mit allen, die Teil der ‚Working Process-Welt‘ sind, noch weiter zu kommen.“

Herausgegeben von Luca Rossetti

Artikel veröffentlicht in XYLON , Mai-Juni 2022