Articolo pubblicato su XYLON 03/2023

Il ritorno alla normalità, dopo l’emergenza sanitaria, ha segnato un momento particolarmente significativo per l’azienda di Niviano di Rivergaro, in provincia di Piacenza.

“Essere oramai definitivamente fuori dal tunnel della emergenza Covid non ha certo cambiato le cose in modo radicale”, ci racconta Filippo Schegginetti, consigliere delegato e responsabile marketing e comunicazione dell’azienda. “Abbiamo lavorato molto e molto bene in questi ultimi due anni, spinti da una domanda veramente eccezionale e che, peraltro, ha interessato tutto il nostro settore. Anni in cui abbiamo lavorato intensamente su molti versanti, sulle macchine, sulla logica delle operazioni, sul miglioramento continuo del rapporto con il cliente e – ci tengo a evidenziarlo – abbiamo investito e stiamo investendo molto in un forte ampliamento dei nostri spazi produttivi, “messi alla prova” da una forte domanda ma anche dalla necessità di poter realizzare impianti che sempre più spesso hanno dimensioni davvero importanti…”.

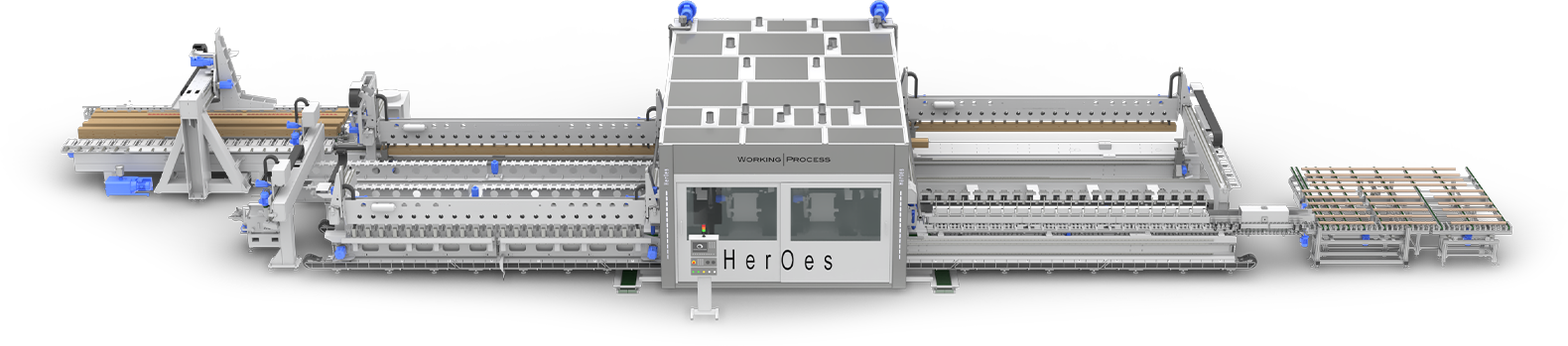

Una stagione positiva che dura oramai da un paio di decenni, per questa realtà che ha saputo intercettare e interpretare la domanda di “qualità tecnologica” del mondo del serramento. Una domanda a cui la realtà piacentina risponde in modo organico: da un lato i centri di lavoro per una produzione flessibile firmati Working Process, dalle soluzioni “entry level” (ammesso che possano essere definite così), fino alle soluzioni più performanti; dall’altra linee ad alta capacità produttiva proposte con il marchio Cml, impianti che vengono progettati e realizzati sulle specifiche necessità del cliente. Una scelta che non indica necessariamente una predisposizione verso macchine importanti, che richiedono spazi, organizzazione dei processi e investimenti importanti. Non è un caso che proprio nelle scorse settimane sia stata presentata in anteprima una dele più recenti fatiche dell’azienda, la nuova “Logos life evo 2355”.

“Stiamo parlando della nostra “piccola” che si è fatta grande”, ci spiega Schegginetti. “Dalla nostra costante analisi dei vari mercati ai quali ci rivolgiamo è emerso con chiarezza il desiderio di poter disporre di una “Working Process”, dunque di un centro di lavoro per la produzione flessibile di serramenti di alto livello, di dimensioni compatte, che potesse riunire in uno spazio più contenuto tutti i “plus”, la potenza, la versatilità, gli aggregati e perfino gli optional delle macchine di serie superiore con cinque teste operatrici”.

“Non è stata una sfida semplice – prosegue Schegginetti – e l’abbiamo vinta mettendo a frutto tutta l’esperienza e la competenza dei nostri tecnici. Siamo riusciti a migliorare e ottimizzare ulteriormente il sistema di precarico, garantendo con continuità la presenza di elementi pronti per essere caricati e avviati alle lavorazioni; abbiamo dotato le nostre teste operatrici “T5” di assi “C Torque”, grazie ai quali otteniamo un livello superiore di precisione sia nelle forature che nelle fresature.

Siamo intervenuti anche sul magazzino utensili, che abbiamo maggiorato e organizzato su tre file di utensili, una soluzione che consente alle tre teste operatrici che equipaggiano la “Logos life evo 2355” di effettuare il cambio in meno di quindici secondi.

Anche in questa “taglia” di centro di lavoro è ora di serie il sistema di lavaggio degli utensili che – abbinato a un nuovo software che si occupa della gestione delle performance degli utensili stessi, della efficacia dei taglienti – offre la certezza di avere sempre l’utensile nelle migliori condizioni di funzionamento.

Non solo: è stato installato un nuovo supervisore di macchina che fornisce tutta una serie di informazioni vitali per la corretta gestione di tutte le fasi di una moderna produzione di serramenti in legno”.

“ANTONIO”

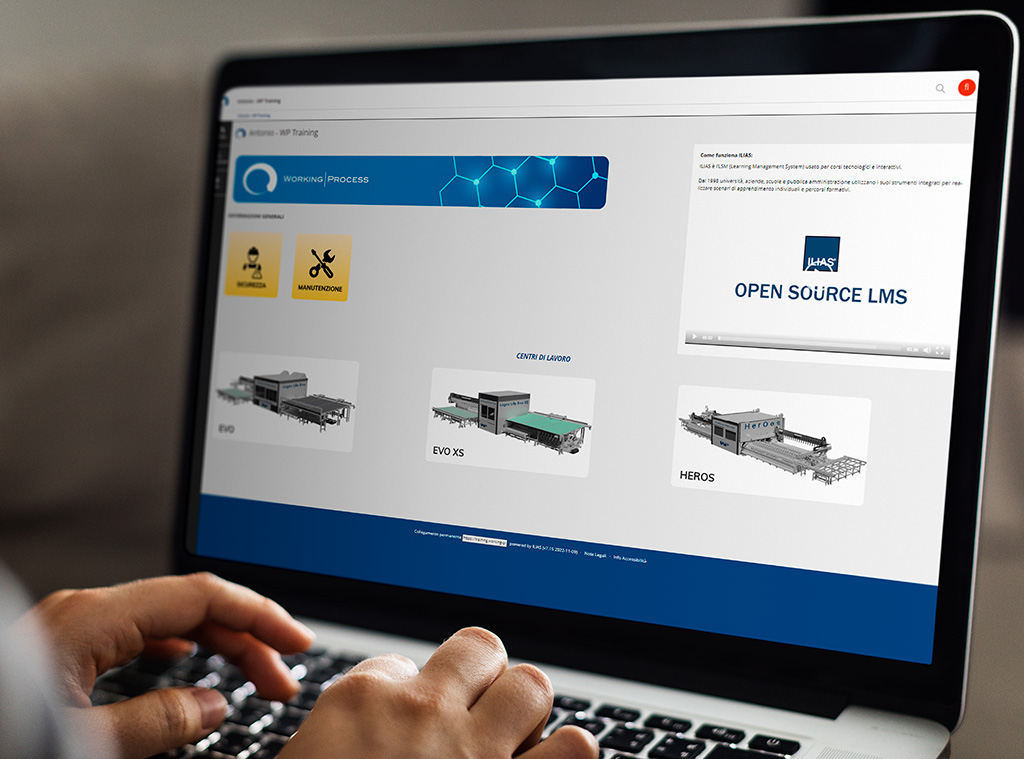

Non solo macchine: l’innovazione in Working Process ha toccato anche la parte “servizi”, sempre più fondante nel successo di una impresa. “Possiamo dire non senza soddisfazione che il nostro “Antonio”, la piattaforma online di Working Process, ha raggiunto una importante fase di maturità. Grazie ad “Antonio” – per esempio – i clienti hanno accesso a spazi di interazione e apprendimento sull’uso delle macchine Working Process ancora prima che siano installate nelle loro fabbriche, perchè condensa in sé tutto il “know how and how to” dei nostri tecnici del service e della manutenzione”, prosegue Schegginetti.

“Lo abbiamo organizzato in quattro, specifiche macrosezioni: il virtual tour è un vero e proprio percorso all’interno del centro di lavoro, strutturato in modo che il futuro operatore sviluppi una prima conoscenza della tecnologia con cui si troverà presto a lavorare. Il virtual training permette invece – grazie a una serie di video, grafiche interattive e animazioni – di mostrare all’operatore questa nuova realtà passo dopo passo, dalle operazioni più semplici (come si accende l’armadio elettrico, ad esempio…) fino ad arrivare alle modalità per il caricamento dei pezzi e alle operazioni necessarie per produrre qualsiasi tipologia di serramento. Un servizio molto interessante, utile anche per la formazioni di nuovi operatori e che si aggiunge ai percorsi di istruzione che vengono svolti nelle aziende dai nostri tecnici senior durante le fasi di avviamento e affiancamento.

Il troubleshooting è la sezione di “Antonio” dove il futuro operatore deve risolvere situazioni che potrebbero accadere durante l’uso del centro di lavoro. L’ultima delle quattro aree è la virtual manteinance, ovvero la sezione nella quale viene mostrato come e quando deve essere effettuate la manutenzione ordinaria, cosi che si possa avere sempre la macchina nelle migliori condizioni di lavoro possibili”.

Non solo innovazione ma anche organizzazione. Durante l’ultima edizione di Ligna è stata presentata la nuova organizzazione e le nuove persone che seguiranno i mercati di lingua tedesca. “Competenza, affidabilità, strutture chiare e vicinanza al mercato sono i pilastri di prodotti e organizzazioni di successo”, ci dice Filippo Schegginetti. “Working Process ha saputo costruirsi una solida reputazione nel mercato della lavorazione del legno massiccio con c entri di lavoro a controllo numerico. La nuova organizzazione Working Process Central Europe ci permetterà di portare la nostra competenza a stretto contatto con i clienti in tutta l’area “Dach” (Germania, Austria, Svizzera, ndr.), grazie a personaggi come Oliver Rihl e Michael Hemmerich che sono ben noti in questa area e ai quali affidiamo le relazioni con clienti vecchi e nuovi, dalle prime idee di progetto fino all’accettazione finale dei nuovi impianti, ovviamente sempre in stretto contatto con il nostro ufficio tecnico e tutte le funzioni del nostro headquarter. In questo modo potremo garantire un elevato livello di orientamento al cliente, tempi di reazione brevi e un’alta qualità nella gestione dei progetti”.

a cura di Luca Rossetti

Articolo pubblicato su XYLON 03/2023