Der Industrie 4.0-Plan ermöglicht Ihnen die Schaffung einer intelligenten Fabrik, eine Chance, die Sie nutzen können, um Ihr Unternehmen weiterzuentwickeln und zu erneuern und auf dem Markt der Zukunft, d. h. der vierten industriellen Revolution, wettbewerbsfähiger zu sein. Dies ist der Gedanke von Paolo Perservati, Vertriebs- und Marketingleiter von Working Process.

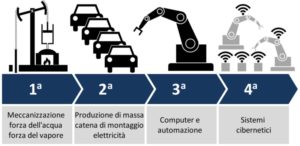

„Es mag zu früh erscheinen“, sagt er, „zu verkünden, dass die vierte industrielle Revolution, die durch die Vernetzung digitaler Technologien vorangetrieben wird, begonnen hat.“ Aber es sind unsere Kunden, die diesen Wunsch bestätigen. Die zunehmende und rasante Geschwindigkeit der Digitalisierung bestätigt, dass der Begriff Revolution keineswegs unangebracht ist. Dies ist ein radikaler Wandel, der bereits viele Unternehmen betrifft und der sich nach und nach auch auf die noch Ausgeschlossenen ausbreitet.“

Zu diesen Technologien gehören fortschrittliche Robotik und Mechatronik, künstliche Intelligenz, hochentwickelte Sensoren, Cloud Computing, Datenerfassung und -analyse, digitale Fertigung und Software. Tablets, Smartphones und andere mobile Geräte, Algorithmen, die in der Lage sind, Produktionsanlagen zu verwalten und zu steuern und Daten daraus zu extrahieren, um die globale Wertschöpfungskette zu steigern.

„Vor Industrie 4.0 – fährt Perservati fort – wurden diese Technologien oft separat betrachtet. Ihre Integration und die gemeinsame Betriebsbereitschaft ermöglichen es Ihnen, globale Abläufe weiter zu verbessern und zu organisieren, indem Sie die Geschwindigkeit und Funktionalität der Software und der damit verbundenen Daten in den gesamten automatisierten und vernetzten Produktionsprozess integrieren. Mit Industrie 4.0 können wir unseren Maschinen einen höheren Wert verleihen.“

Working Process widmet seit langem auch dem Prozess der Sammlung und Analyse großer Datenmengen unterschiedlicher Art große Aufmerksamkeit.

„Mit der Weiterentwicklung von WWLine Supervisor – bemerkt der Vertriebs- und Marketingdirektor Paolo Perservati – stehen wir vor einem kontinuierlichen Wandel der verwendeten Techniken und Methoden. Internet der Dinge und Big Data sind die Grundlage für die Effizienz und Intelligenz einer Anlage und des damit verbundenen Produktionsprozesses. Mittlerweile haben sie Einzug in Unternehmen des verarbeitenden Gewerbes gehalten und sind zum Paradigma der vierten industriellen Revolution geworden.

Es geht um die Anwendung innovativer und digitaler Technologien im Industriesektor, die es ermöglichen, mithilfe von Sensoren und Erkennungssystemen, die entlang des Herstellungsprozesses, an den Maschinen und an den Produktionsanlagen installiert sind, große Datenmengen zu sammeln und in Echtzeit zu verarbeiten.“

Die Echtzeitanalyse der großen Datenmengen, die von Sensoren gesammelt werden, bleibt daher grundlegend und erfolgreich: Dies ist die Aktivität, die Unternehmen bei der Entscheidungsfindung unterstützt und ermöglicht.

„Eine bedeutende Veränderung ist bereits im Gange“, fügt Perservati hinzu, „die sich in den kommenden Jahren fortsetzen und zu einer Transformation der Produktionsprozesse, der Wertschöpfung bei technischen Assistenz- und Reparaturprozessen sowie der Engineering- und Produktentwicklungsprozesse führen wird.“

Der digitale Transformationsprozess, in den Unternehmen eingebunden werden, um wettbewerbsfähig zu sein und Protagonisten zu sein, ist nicht nur eine technologische Frage, sondern eine Frage der Fähigkeiten.

„Die automatisierte und vernetzte Produktion verändert mit der Einführung neuer Technologien – sagt Paolo Perservati, Vertriebs- und Marketingleiter von Working Process – die Produktionsweisen.“ Es verändert aber auch Denkweisen und Unternehmensorganisationen. Bevor es zu einer technologischen Revolution kommt, müssen wir eine kulturelle Revolution durchführen. Und im Zentrum dieser Entwicklungen stehen Menschen. Die Ressourcen, die für den Betrieb der Maschinen benötigt werden, die Mitarbeiter, die die Prozesse verwalten und innovieren müssen. Der Industrie-4.0-Plan unterstreicht als strategische Maßnahme die Bedeutung des Humankapitals, das aktualisiert und mit den neuen erforderlichen technologischen Fähigkeiten Schritt gehalten werden muss.“

Auch im Arbeitsprozess sind die Aktualisierung, Stärkung und Anpassung der Mitarbeiter zur Umschulung verschiedener beruflicher Fähigkeiten und zur Neugestaltung von Arbeitsmethoden der Ausgangspunkt für den Sieg im Spiel der neuen industriellen Revolution.

„Kontinuierliche und ständige Schulung – so Perservati abschließend – um Fähigkeiten zu vermitteln, die mit den Veränderungen der intelligenten Fabrik einhergehen. Eine Transformation, die alle Unternehmensebenen betreffen muss, vom Unternehmer bis zum Arbeitnehmer, vom Arbeiter bis zum Manager. Neben digitalen Fähigkeiten gehört auch die Fähigkeit, mit Daten zu arbeiten, sie zu lesen, zu analysieren und zu klassifizieren.“