Während die Auswirkungen der industriellen Revolution auf den Wandel der technologischen, wirtschaftlichen und sozialen Strukturen, die die Produktion und Transformation materieller Güter entwickelten, ausführlich analysiert wurden, scheint es schwierig zu sein, zu verstehen, welche Veränderungen die aktuelle digitale Revolution im Designkonzept selbst mit sich bringt und die Verbindung zwischen diesem Bereich und einem Technologieproduzenten wie Working Process zu begreifen, ist unmittelbar; Dennoch sind es die Unternehmen, die zu den ehrgeizigsten Projekten führen – ein Ruf, der nach zwanzig Jahren anerkannt wird –, die den Lauf der Geschichte verändern. Wir sprechen mit Paolo Perservati, dem Marketingleiter, über ein Unternehmen, das die Mechatronik zu seinem Flaggschiff gemacht hat und der Industrie 4.0 für die Herstellung von Massivholzfenstern und -türen Gestalt gegeben hat, ohne dabei die vielen Hindernisse zu ignorieren, die auch der Vitalität der italienischen Produktionszeit im Gewebe auferlegt wurden des Coronavirus, um sich auf einen Vorteil zu konzentrieren, der stattdessen umgesetzt werden kann, da Working Process bereits mit allen Werkzeugen ausgestattet ist, beispielsweise durch die regelmäßige Ausführung seiner Hauptaktivitäten aus der Ferne, wodurch eine ganze Reihe spezifischer Einstellungen derjenigen gestärkt werden, die in der Corona-Krise arbeiten digitales Zeitalter.

Beginnen wir gleich damit, das Konzept der „fortgeschrittenen Fertigung“ zu erläutern, das Working Process entwickelt und an den spezifischen Bereich der Herstellung von Massivholzfenstern und -türen angepasst hat.

„Die fortschrittliche Fertigung ist synergetisch mit dem neuen Industrie-4.0-Modell, das das Konzept der Smart Factory in einem aus drei Teilen bestehenden Arbeitsprozess durchläuft. Intelligente Produktion, also die Integration neuer Produktionstechnologien. Sie schaffen eine Zusammenarbeit zwischen allen in der Produktion vorhandenen Elementen oder eine Zusammenarbeit zwischen Bedienern, Maschinen und Werkzeugen. Der erste Nutzen ist für den Anwender sofort sichtbar, da es zu harmonischen Interaktionsabläufen zwischen Mensch und Maschine sowie zwischen Maschine und Unternehmen kommt. Der Smart Service hingegen umfasst alle „IT-Infrastrukturen“ und digitalen Technologien, die eine Integration der Systeme ermöglichen; aber auch alle Strukturen, die es uns ermöglichen, auf kollaborative Weise Lieferanten- und Kundenunternehmen zu integrieren, dank der ständigen Überwachung und Verbindung unserer Betriebsmaschinen auf der ganzen Welt. Wir sind immer an der Seite des Anwenders und können langfristige Maschinenausfälle vorhersehen und verhindern.

Die Kenntnis des Zustands der Maschine oder Produktionslinie ist für alle vorbeugenden Wartungsarbeiten unerlässlich. Intelligente Energie bedeutet Aufmerksamkeit für den Energieverbrauch, die Schaffung von Systemen mit besserer Leistung und die Reduzierung von Energieverschwendung gemäß den typischen Paradigmen der Nachhaltigkeit: Die Arbeitsprozess-Arbeitszentren verwenden spezielle Siemens-Module für die Energierückgewinnung im Netzwerk, der Verbrauch ist sehr begrenzt und die Energie wird nur dorthin geschickt, wo sie benötigt wird. Bei Zapfen- und Profilierarbeiten wird bei Systemen mit mehr als 10 Elektrospindeln der Einsatz der Motoren nur entsprechend dem auszuführenden Profil optimiert und das Öffnen oder Schließen der Saugöffnungen wird kontinuierlich gesteuert. Wir können sagen, dass es sich um einen revolutionären Prozess des eigentlichen Konzepts der Fertigung handelt, bei dem die wissensbasierte Fertigung zur Grundlage der neuen Wirtschaft und der neuen Fertigung werden wird. Hierbei handelt es sich um eine wichtige Wertschöpfungskette, die von Forschung und Entwicklung über Design bis hin zu Engineering, Marketing und Logistik reicht. Kurz gesagt geht es darum, der Fertigung in einem besonderen Moment der Entwicklung der italienischen Industrie einen Wert zu verleihen, den wir als epochal bezeichnen können, ebenso wie die industrielle Revolution, die in das neue industrielle Paradigma eingefügt wurde.

Tatsächlich liegt genau in diesem Modell das gesamte Potenzial, auf diesen besonderen Moment des Covid-19-Virus zu reagieren, der Unternehmen effektiv daran hindert, nach „traditioneller“ Logik zu agieren.

Was sind die Hauptparameter dieses neuen „Produktions“-Modells?

„Die Instrumentenmechanik hat sich in den letzten Jahren stark weiterentwickelt, um auf Benutzerwünsche zu reagieren. Das Aufkommen der Hochautomatisierung, das Industrie-4.0-Paradigma und der kontinuierliche Bedarf an Schulungen für Smart-Factory-Bediener haben die Entwicklung hochwertiger Maschinen und Systeme erforderlich gemacht. Heutzutage ist der Preis im Allgemeinen nicht mehr der wichtigste Parameter, auf den Käufer achten. Die technologischen, energiesparenden und benutzerfreundlichen Parameter sind sicherlich die interessantesten. Dank einer benutzerfreundlichen Oberfläche zeigt der Bediener beispielsweise Maschinendaten auf einfache und intuitive Weise an; Touchscreens sowohl für den Vorgesetzten als auch für die Maschinen-SPS sind mittlerweile weit verbreitet. Schon bevor die Maschine mechanisch einsatzbereit ist, werden die Bediener im Umgang mit der CAD/CAM-Software geschult; sobald die Maschine eingerichtet ist, beginnt die Schulung in deren Nutzung. Darüber hinaus konnten dank moderner Designsysteme die Entwicklungszeiten für ein neues Produkt verkürzt und die Markteinführungszeit verkürzt werden. Im Arbeitsprozess harmonieren Design und Produktion also miteinander.“ „Wir haben uns vor Jahren entschieden“, fügt Filippo Schegginetti, Geschäftsführer von Working Process, hinzu, „die Produktion mit tragbaren Arbeitsplätzen auszustatten, über die die Techniker direkt auf die Zeichnungen zugreifen können, um sie anzuzeigen, sodass sie das gewünschte Element sehen können.“ erstellen/zusammenbauen müssen. Innerhalb von zehn Monaten wird das gesamte Unternehmen, und damit meine ich jede einzelne Abteilung, mit einem neuen Managementsystem ausgestattet sein, das vollständig miteinander verbunden ist, von der Produktion bis zum Marketing werden wir eine einzige Datenbank haben und natürlich werden wir auch über ein PLM der neuesten Generation verfügen. Die Vorteile werden vielfältig sein, Sie können besser arbeiten und die Wahrscheinlichkeit, Fehler zu machen oder veraltete Daten zu verwenden, ist geringer.“

Ist die Mechanik der neuesten Generation dank der fortschrittlichen Werkzeuge, mit denen sie ausgestattet ist, so hoch?

„Ja, insbesondere kommt es auf die Forschungs-, Entwicklungs- und Designsysteme und deren Interaktion mit den angewandten Technologien an. Im Arbeitsprozess werden das 3D-CAD- und Catia V5-Designsystem verwendet, das es Designern ermöglicht, FEM-Strukturanalysen durchzuführen. Was die Interaktions- und Mensch-Maschine-Schnittstellensysteme betrifft, setzt das Unternehmen Technologien der neuesten Generation ein, die die Nutzung des Bearbeitungszentrums oder ganzer Produktionslinien vereinfachen. Auch das Be- und Entladen der Maschinen ist ergonomisch gestaltet, um den Bedienern eine Erleichterung zu bieten. Darüber hinaus umfassen unsere Systeme eine Fernüberwachung, sowohl für die vorbeugende Wartung als auch für das Maschinenmanagement. Im technischen Büro des Unternehmens ist Catia V5 die wichtigste parametrische 3D-CAD-Konstruktionssoftware von Dassault Systèmes, ausgestattet mit einer einfachen Benutzeroberfläche, die für jeden Benutzertyp geeignet ist. Damit ist es eine adäquate Lösung für den Aufbau komplexer Maschinen und Anlagen. Es ist in der Lage, den gesamten Produktentwicklungsprozess von der Konzeption über die Erstellung bis zur Inbetriebnahme vollständig integriert und assoziativ abzudecken. Auch in der Produktion und Vormontage setzt das Unternehmen Catia V5-Arbeitsplätze ein, die es den Montagearbeitern ermöglichen, die 3D-Zeichnungen der Maschinen einzusehen und die Montagephasen zu verstehen. Darüber hinaus werden alle Zeichnungen stets mit der neuesten Revision des technischen Büros aktualisiert. Ein bemerkenswerter Vorteil, da die verschiedenen Abteilungen mit der neuesten Version des Projekts arbeiten und Fehler vermeiden oder bereits durchgeführte Arbeiten wieder aufnehmen können. Indem wir auf Bestellung produzieren und das Maß an Individualisierung und Mehrwert erreichen, das wir unseren Kunden auf korrekte und aktuelle Weise bieten, ist es aus dieser Perspektive unerlässlich, immer auf dem neuesten Stand zu sein.“

Wie lässt sich dieser High-Tech-Produktionsprozess auf die endgültige Ausarbeitung des Designprodukts übertragen, zu dem wir heute auch das Fenster zählen?

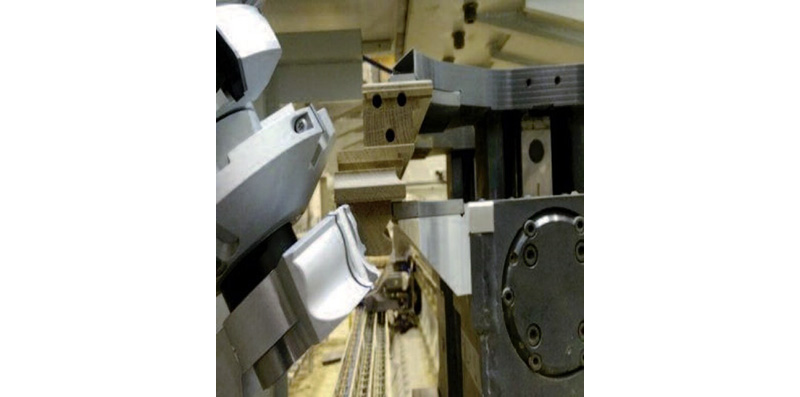

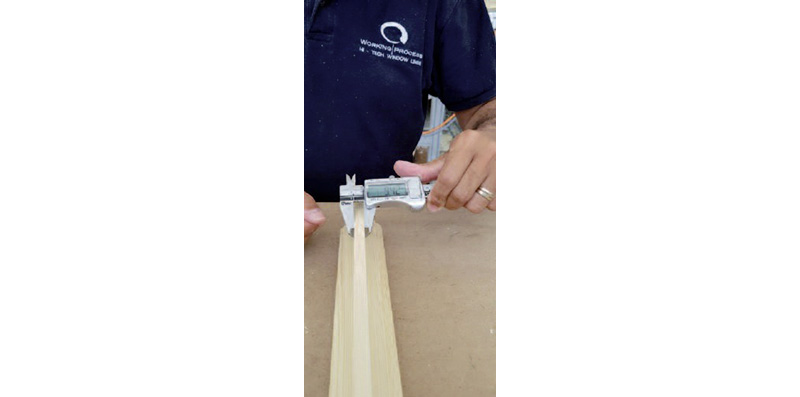

„Es handelt sich um einen High-Tech-Prozess, der jedoch im Working Process leicht zu verwalten ist, da die Entwicklung einer Idee in einer Art Co-Engineering mit dem Benutzer geteilt wird. Wir stellen unser Know-how und unsere Erfahrung zur Verfügung und wenden sie gemeinsam an Kunden, das Projekt gemeinsam durchzuführen. Die ständig zunehmende Innovation von Produktionssystemen ist nicht nur mit dem technologischen Fortschritt verbunden, sondern auch mit der Anwesenheit von Technikern, die in der Lage sind, Benutzerwünsche aufzunehmen und in konkrete Projekte umzusetzen. Um eine Maschine zur Herstellung von Fenstern und Türen zu bauen, muss man das Endprodukt sehr gut kennen. All seine aktuellen Komplexitäten, aber auch zukünftige Entwicklungen, weshalb wir immer in engem Kontakt mit den Marktteilnehmern stehen: Werkzeugherstellern, Softwarehäusern, Systemingenieuren, Herstellern von Hardware und anderen Komponenten, die heute fester Bestandteil des Fensters sind. Die Untersuchung der Maschinenarchitektur erfolgt nach den Regeln der fortschrittlichen Mechanik und dies ermöglicht es uns, durch fortschrittliche Fertigung wirklich genaue und raffinierte Produkte zu entwickeln.“

Qualität und Maßarbeit eines Designprodukts, erreichbar mit Ihren Technologien, das mit dem Universum der Nanotechnologien und sogar subatomaren Teilchen kommuniziert – die die Physik erst seit Kurzem entdeckt –, Materialien, die sich von einem Tag auf den anderen unter dem Elektronenmikroskop offenbaren und beeinflussen die Kreativität der Designer, die immer schwieriger einzudämmen ist!

„Heutzutage ist in der Welt der Holzbearbeitung in all ihren Aspekten die Verwendung neuer Materialien, die in Kombination mit Holz wahre Kunstwerke schaffen, von grundlegender Bedeutung, ein Trend, der in den letzten Jahren durch den Salone del Mobile in Mailand und die Design Week hervorgehoben wurde.“ , Vorläufer aller anderen damit verbundenen Ereignisse auf dem Weltmarkt. Daher müssen auch moderne Holzbearbeitungsmaschinen viele Bedürfnisse berücksichtigen, um den Geschmack der Produzenten und damit der Verbraucher zu befriedigen. Alles beginnt mit einem guten Projekt: Die Form folgt der Funktion. Unser Design zielt darauf ab, den Prozess zu optimieren und dem Bediener die Arbeit in den verschiedenen Phasen des Produktionsprozesses zu erleichtern. Der Bau von Maschinen und Anlagen für die Produktionsbereiche in der Welt des Designs ist das Herzstück des Made in Italy, ohne die Lebensmittel- und Modebranche zu vergessen. Unser Augenmerk liegt vor allem auf der Produktqualität und den Individualisierungsmöglichkeiten, zwei Bereichen, in denen die italienische Kreativität und das Know-how weltweit einzigartig sind. Wir konzentrieren uns kontinuierlich auf Strategien zur Bewältigung einer technologischen Revolution, die sich naturgemäß ständig weiterentwickelt und auf die man nicht verzichten kann. Sicherlich schreitet die Forschung auf dem Gebiet der Materialien dank der Forschungskapazitäten, die das Elektronenmikroskop heute ermöglicht, voran, und in diesem Bereich wird es auch um Holz gehen.“

Nach zwanzig Jahren hat sich das emilianische Unternehmen gerade aufgrund seiner stets bahnbrechenden Vision auf dem Markt etabliert: Was bringt Sie immer einen Schritt voraus?

„Wir sind Mechatroniker“, erklärt Paolo Perservati, „wir entwerfen und entwickeln sowohl den mechanischen Teil unserer Maschinen als auch die IT-, Logik- und Überwachungsteile.“ Wir nutzen globales Wissen und setzen auf kreative Weise die besten Materialtechnologien, Software sowie elektronischen und mechanischen Komponenten ein. Dies ermöglicht es uns, für unsere Partner hochmoderne Lösungen „Made in Italy“ zu entwickeln und ihnen echte Wettbewerbsvorteile gegenüber ihren Mitbewerbern zu verschaffen. In diesen zwanzig Jahren haben wir die Strategien entwickelt, um einer technologischen Revolution zu begegnen, auf die wir durch die ständige Weiterentwicklung des Schemas „Produkt, Prozess, Konzept“ nicht verzichten können. Wir halten gerne strikt das ein, was wir versprechen. Unsere Arbeit endet jedoch nicht mit der Lieferung und dem Test des Systems. Die Qualität der Prozesse geht weit über die Qualität der Produkte hinaus. Wir haben ein tugendhaftes System im Projektmanagement geschaffen, das von der Auftragsakquise bis zum Test der Systeme reicht.“

Im Mittelpunkt der Produktion von Working Process stehen numerisch gesteuerte Maschinen und Linien zur Bearbeitung von Massivholzrahmen: Ist die starke Spezialisierung auf diesem Gebiet heute zu einem weiteren Erkennungsmerkmal geworden?

„Als das Unternehmen im Jahr 2000 seine Tätigkeit aufnahm, hatte es eine klar definierte Mission: die Methoden der Verarbeitung von Massivholztüren und -fenstern zu revolutionieren, indem numerisch gesteuerte Maschinen und Linien hergestellt wurden, die ausschließlich für die Verarbeitung von Holzrahmen bestimmt waren. Auf einer Fläche von 30.000 m², davon 10.000 m² überdacht, entwickeln und bauen wir seit zwanzig Jahren Holzbearbeitungsmaschinen. Das Unternehmen mit Sitz in Niviano di Rivergaro, in der Provinz Piacenza, beschäftigt über 50 Mitarbeiter und die Referenzmärkte sind die wichtigsten europäischen Länder, aber auch die der in anderen Ländern verkauften Produktionsanlagen: von Amerika bis Australien. Für den Vertrieb seiner Produkte greift Working Process auf die Unterstützung lokaler Agenten und Wiederverkäufer zurück. Daher setzen wir in unserem Bereich keine Grenzen, und die Notlage, in der wir uns befinden, wird uns sicherlich nicht aufhalten, auch wenn sie Auswirkungen auf die Wirtschaft aller Sektoren haben wird.

Trotz des anhaltenden Notfalls sind das kaufmännische, technische und Produktionspersonal sowie die Lieferanten voll einsatzbereit. Wie alle Unternehmen erleben wir derzeit eine schwierige und unsichere Zeit, aber im Einklang mit unserer DNA wollen wir weiterhin proaktiv sein. Wir haben alle von der WHO vorgegebenen Präventionsmaßnahmen und Richtlinien übernommen und wollen die gegenüber unseren Kunden eingegangenen Verpflichtungen mit noch mehr Energie und Verantwortung einhalten. Und in Ihrer Freizeit können Sie das Coronavirus mit einem schönen Spaziergang im Wald bekämpfen, denn wir von Working Process möchten mit unseren Kontakten die Leidenschaft und das Wohlbefinden teilen, die ein Material wie Holz ausmacht, mit dem wir jeden Tag arbeiten übertragungsfähig und „Waldbaden“ ist wirklich ein Erlebnis, zu dem wir Sie einladen.