Wird Holz Kohlefaser ersetzen?

Die Behandlung, die Holz widerstandsfähiger als Kohlefaser machen kann, stammt aus den USA. Das derzeit nur im Labor entwickelte und getestete System ist das Ergebnis jahrelanger Forschung einer Gruppe von Ingenieuren der University of Maryland (USA). Ein Superholz, ein Holz, das widerstandsfähiger als Stahl und Titan ist und in verschiedenen Bereichen eingesetzt werden kann, von der Infrastruktur bis zur Automobilindustrie, vom Bauwesen bis zur Raumfahrt. Ganz zu schweigen von den Vorteilen, die Holz bereits hat: Es ist ein wirtschaftliches Material, in der Natur verfügbar und hat eine geringere Umweltbelastung, wenn man bedenkt, dass Hölzer, die für die industrielle Produktion bestimmt sind, leicht wachsen und sich regenerieren können.

Die natürliche Nanotechnologie von Holzfasern wird seit Jahren untersucht, um Holz in einem strukturellen Kontext zu nutzen, und es wurde bereits viel getan, um den Verdichtungsprozess zu verfeinern, um das Material stabiler und widerstandsfähiger gegen Feuchtigkeit zu machen. Die von Jianwei Song und seinem Ingenieurteam implementierte Verarbeitung basiert auf molekularen Prozessen, die zum Teil bereits genutzt wurden.

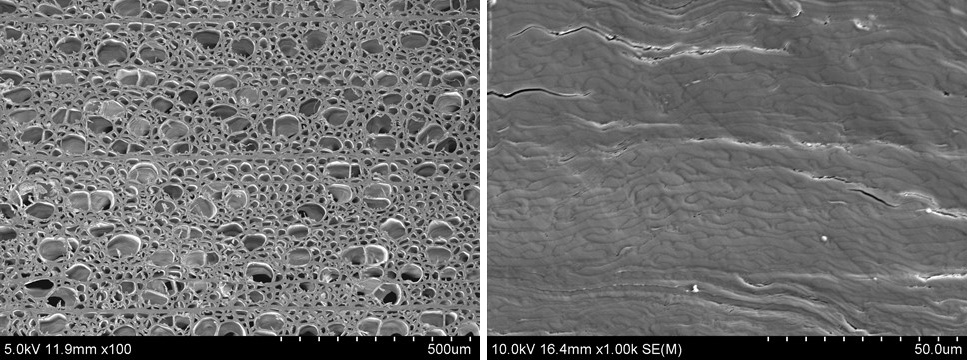

Zunächst wird das Holz in eine Lösung aus Natriumhydroxid (NaOH, Natronlauge) und Natriumsulfit (Na2SO3) getaucht. Dabei handelt es sich um einen Prozess, der mit dem in Papierfabriken vergleichbaren Verfahren vergleichbar ist, in denen der Holzzellstoff zur Papierherstellung gewonnen wird. Tatsächlich wird das Holz von Lignin (das um bis zu 45 % reduziert wird) und Hemizellulose gereinigt. Am Ende dieser ersten Phase bleibt vom Holz Zellulose übrig, der wichtigste Teil für die Produktion.

Das Holz wird dann einem Druck ausgesetzt, der zum Einsturz der Zellwände führen kann. Holz wird ständig gepresst und bestimmten Temperaturen ausgesetzt und bildet chemische Wasserstoffbrückenbindungen, die es von innen heraus stärken. Das Ergebnis ist ein Material, das dreimal dichter als herkömmliches Holz ist und eine Widerstandsfähigkeit aufweist, die von zehnmal größer (ohne Behandlung) bis zu fünfzigmal größer (durch Behandlung) reicht. Behandlungen, bei denen keine stark umweltschädlichen Leime zum Einsatz kommen, wie sie beispielsweise zur Herstellung von Kohlefasern verwendet werden, die Forschern zufolge bald durch Superholz ersetzt werden könnten.

Was die Steifigkeit betrifft, sind die Daten bereits beeindruckend: fast elfmal höher als die von Naturholz, 51,6 GPa gegenüber 4,8 GPa. Die axiale Kompression erreicht Werte, die 5,5-mal größer sind als die eines gepressten Naturholzes (163,6 MPa gegenüber 29,6 MPa), während die senkrechte Kompression bis zu 52,3-mal größer wird (203,8 MPa gegenüber 3,9 MPa).

In dieser Zwischenphase präsentiert sich das Biomaterial als ein Material, das Stößen und Abrieb standhält und dabei die typische Anpassungsfähigkeit von Holz beibehält und verschiedene Formen annehmen kann, was zu geringeren wirtschaftlichen Kosten und weniger Auswirkungen auf die Umwelt führt.

Superwood behält außerdem die Leichtigkeit des ursprünglichen Holzes bei, weshalb sein Einsatz im Automobil- und Luft- und Raumfahrtbereich nicht nur möglich, sondern wünschenswert ist, erklärt Maryland.

In naher Zukunft könnten wir in sieben Stunden erdbebensicheren Holzhäusern leben und Holzautos fahren, ohne Angst vor Regen zu haben.

Tests haben tatsächlich gezeigt, dass Superwood feuchtigkeitsbeständig ist. Wenn das Superholz mehr als fünf Tage lang extrem feuchter Umgebung ausgesetzt war, verformte es sich nur um 10 %. Durch das Abdecken mit einer Farbe gegen Feuchtigkeit wurde bereits eine Materialprobe erhalten, die sich auch nach längerer Einwirkung in feuchter Umgebung nicht verformt. Und wir stehen erst am Anfang.

von Stela Xhunga

Menschen für den Planeten