Nous rapportons à nos lecteurs le contenu d’une table ronde organisée dans l’usine Working Process de Rivergaro, dans la province de Piacenza, dans l’une des Silicon Valleys de la technologie mécanique et mécatronique italienne, avec Stefano et Filippo Schegginetti représentant les trois familles propriétaires et avec le directeur des opérations de l’entreprise Paolo Perservati, le directeur commercial Italia Brevetti Stendalto Alessandro Merlino avec le directeur commercial et marketing Luciano Corbetta et Web et Magazine représenté par Sonia Maritan et l’éditeur Pietro Ferrari qui ont défini la rencontre comme un précieux exercice pédagogique.

Sur l’image, de gauche à droite : Pietro Ferrari, Stefano Schegginetti, Paolo Perservati et Filippo Schegginetti au siège de Working Process à Rivergaro dans la province de Piacenza

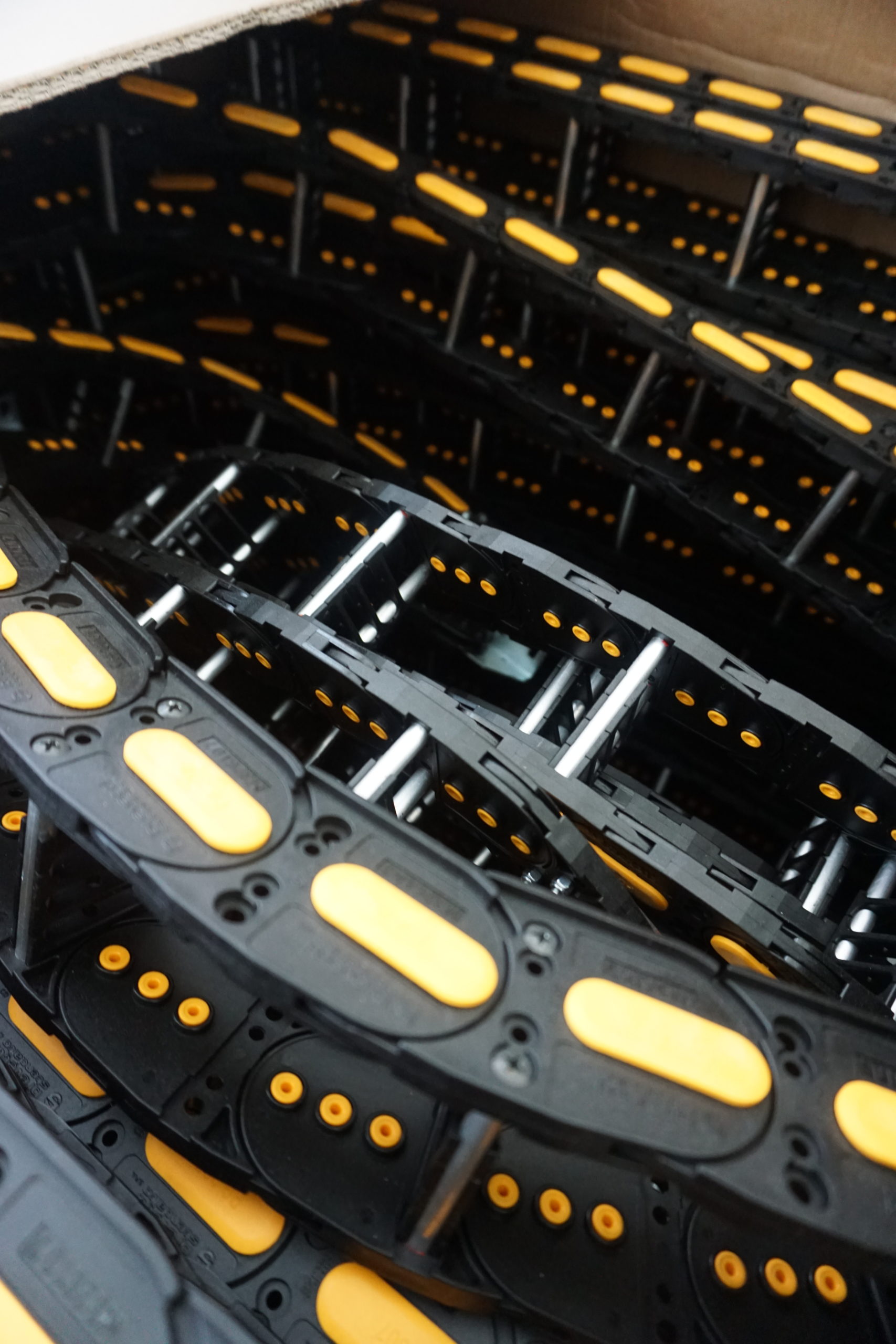

La chaîne câble Brevetti Stendalto.

De la conversation entre la direction de Working Process et les représentants de Brevetti Stendalto est née une réflexion entre partenaires faisant autorité sur la création de valeur, comme l’a définie Stefano Schegginetti, mais commençons par la présentation de ce qui est progressivement représenté comme la boutique du chaîne.

« Brevetti Stendalto est une entreprise 100% italienne, made in Italy, je dirais « made in Brianza », née en 1968 d’une intuition de Giovanni Mauri, toujours directeur général et impliqué dans l’entreprise dans la recherche et le développement de produits – il dit Alessandro Merlino –, l’histoire est typique de ces années-là : elle commence avec l’activité d’une entreprise historique de Monza, San Rocco, fabricant de tours. Des chaînes en acier furent utilisées sur ces tours, car seules celles-là existaient, mais l’idée fut bientôt de faire mouler ces chaînes en nylon pour répondre aux besoins techniques émergents de légèreté et de vitesse de translation.

Le moulage de ces chaînes en nylon a été l’œuvre d’une entreprise, également de Monza, qui fabriquait des cordes à linge, avec la marque Stendalto (liée à sa production précédente) qui subsiste aujourd’hui. L’histoire de l’entreprise Brevetti Stendalto basée à Monza commence en 1976, où étaient assemblés les composants semi-finis fabriqués dans l’unité de production Mesero, une réalité active 24 heures sur 24 sur trois équipes. Aujourd’hui, la deuxième génération est présente dans l’entreprise, composée des enfants de Giovanni, Claudio et Laura, qui dirigent la société par actions dans laquelle la famille est majoritaire.

La chaîne en nylon est donc née de Brevetti Stendalto et s’est répandue dans le monde entier au point qu’aujourd’hui encore les chaînes Stendalto made in Italy arrivent dans la branche chinoise, préférée par les entreprises de premier plan du géant asiatique ». «Nous pouvons ajouter que l’internationalisation de Brevetti Stendalto a commencé avec la deuxième génération de la famille au début des années 2000 – ajoute Luciano Corbetta – et qu’aujourd’hui Brevetti Stendalto compte six succursales, en France, en Allemagne, en Norvège, aux États-Unis. États-Unis, Chine et Australie. Il s’agit de succursales commerciales qui, cependant, aux États-Unis et en Chine, ont la possibilité d’assembler le produit, des possibilités moindres de réaliser des opérations de ce type existent également dans les autres branches. Nous pensons qu’il existe aujourd’hui environ 5 500 codes de produits pouvant être personnalisés à la demande du client.

Très souvent, nous partons des composants de base et assemblons le composant fini.

Brevetti Stendalto est une entreprise très verticalisée : nous sommes nous-mêmes producteurs de nos composants de base et nous effectuons le traitement de base des chaînes et la création des moules ».

Sur l’image, de gauche à droite : Stefano Schegginetti, Luciano Corbetta, Paolo Perservati, Alessandro Merlino et Filippo Schegginetti au siège de Working Process à Rivergaro, dans la province de Plaisance.

Dans Working Process, l’évolution constante du schéma « Produit, Processus, Concept » implique les meilleurs spécialistes et influenceurs du secteur. Parmi eux, outre les fabricants de fenêtres et de portes du monde entier, les partenaires fournisseurs jouent un rôle crucial, comme en témoigne le début de la collaboration entre Working Process et Brevetti Stendalto.

«Notre collaboration avec Brevetti Stendalto a commencé dans une situation difficile dans laquelle, dès que nous avons demandé au directeur commercial de faire quelque chose de plus pour améliorer encore les performances du produit utilisé dans Working Process – introduit Filippo Schegginetti –, nous avons immédiatement reçu la visite de un responsable technique ainsi que le commercial qui nous ont permis, avec une mise à niveau appropriée, de porter nos machines à un niveau supérieur.

Donc, du point de vue du conseil, il ne s’agissait pas et n’est pas seulement une relation entre une entreprise qui vend et un client qui achète, mais nous allons également dans le sens de trouver des solutions qui vont de pair avec l’évolution que nous vivons.

C’est fondamental, car trouver de l’autre côté une entreprise statique et stagnante, surtout incapable de suivre et de proposer des solutions alternatives et innovantes aux problèmes que l’on peut rencontrer quotidiennement, est décevant, tout comme l’inverse est important : la machine. est standard, tout comme le composant l’est également dans sa spécialisation et il est utile de parler de standardisation lorsque, cependant, il est également possible de fabriquer des produits hautement personnalisés qui, dans le cadre des processus de production, relèvent de la production standard.

En même temps, l’union de nombreux éléments standards qui composent un ensemble sur mesure ou vestimentaire, comme vous le souhaitez, met l’accent sur quelque chose de fondamental qui est l’analyse, de temps en temps, d’un « standard unicum » ». «En fait, au fil du temps, nous nous sommes souvent retrouvés occupés à trouver le bon compromis entre le produit standardisé et celui conçu ad hoc pour une seule création – confirme Alessandro Merlino –, en suivant pas à pas la vitesse du processus de travail sur différentes gammes de produits. » .

–

Nous demandons si la collaboration avec un leader technologique dans le secteur des fenêtres et des portes en bois l’a amené à créer également des chaînes spécifiques qui n’étaient pas au catalogue.

«Nous partons d’une base qui est une chaîne standard mais à cette dernière on ajoute un dispositif – explique Alessandro Merlino –, par exemple contre la poussière ou les copeaux où il y a de grandes quantités de matière enlevées, ou on trouve des vitesses très élevées avec de très longues des chaînes qui doivent être conçues pour résister à ces caractéristiques.

Ceci a par exemple nécessité des visites fréquentes de notre bureau technique et nous devons également souligner la disponibilité des techniciens de Working Process pour effectuer des tests avec nous ».

« Working Process se construit depuis quelques années avec une philosophie qui pour nous est une marque, à tel point que TWC (Technologie Sans Compromis) est une marque déposée qui représente un choix très précis, stratégique, défini, souhaité par tous les partenaires pour construire des machines sans aucun compromis – souligne Paolo Perservati –, en se plaçant sur un marché haut de gamme non seulement en termes de prix, mais aussi de construction et de perception du client potentiel d’être dans un contexte qui dépasse les solutions normales.

Bien évidemment, pour que nous puissions proposer un tel objectif, il faut que les fournisseurs fassent partie intégrante de l’idée.

Working Process aurait probablement pu choisir des chaînes standards d’un autre fournisseur avec des solutions moins performantes, mais il aurait dû accepter des compromis et cela n’aurait pas été conforme à notre ligne directrice et à notre philosophie.

C’est pourquoi nos fournisseurs font de plus en plus partie intégrante de l’entreprise, ils sont stratégiques dans les choix de conception, commerciaux et de construction, et c’est certainement l’une des raisons de la collaboration avec Brevetti Stendalto.

Dans ce cas, si l’on souhaite opter pour certaines vitesses ou certaines longueurs de chaîne câblée, on sait vers qui se tourner. Il est donc important que ceux qui partagent ce projet aient une philosophie similaire. »

«Ce qu’il faut prendre en considération pour l’avenir, c’est que cette « chaîne de valeur », parce que c’est ce qu’elle est – intervient Stefano Schegginetti – est composée de nombreuses marges : chaque entreprise doit avoir sa propre marge et doit profiter de la chaîne de la valeur elle-même. Si une entreprise est incapable de maintenir des marges avec des prix adéquats et compétitifs, cela détruit la chaîne de valeur, car je ne peux pas acheter durablement un composant, aussi excellent soit-il, à des valeurs qui détruisent mon prix d’entrée sur le marché.

La voie que nous suivons en tant que fabricant de machines devant comporter de multiples composants est donc de retenir différents fournisseurs qui nous permettent d’obtenir un produit de très haut niveau au juste prix. Le secret de la victoire italienne sur le reste du monde réside dans le fait que les entrepreneurs de notre pays ont compris qu’eux-mêmes, en fonction de leur spécialisation, doivent pouvoir s’engager autant que possible pour garantir qu’un petit mais fondamental composant d’une machine ou de tout autre outil, donne naissance, après avoir apporté le juste profit, à un produit fini comparable de manière correcte et compétitive sur le marché, sinon nous détruisons la chaîne de valeur. Cette chaîne de valeur devient un plus pour notre client, un plus qui lui permet de produire à un niveau de qualité élevé avec un juste prix de marché dans l’investissement technologique. »

La visite du département de production Working Process à Rivergaro dans la province de Piacenza, au premier plan, de gauche à droite Filippo Schegginetti, Luciano Corbetta et Alessandro Merlino, en arrière-plan Paolo Perservati et Sonia Marita.

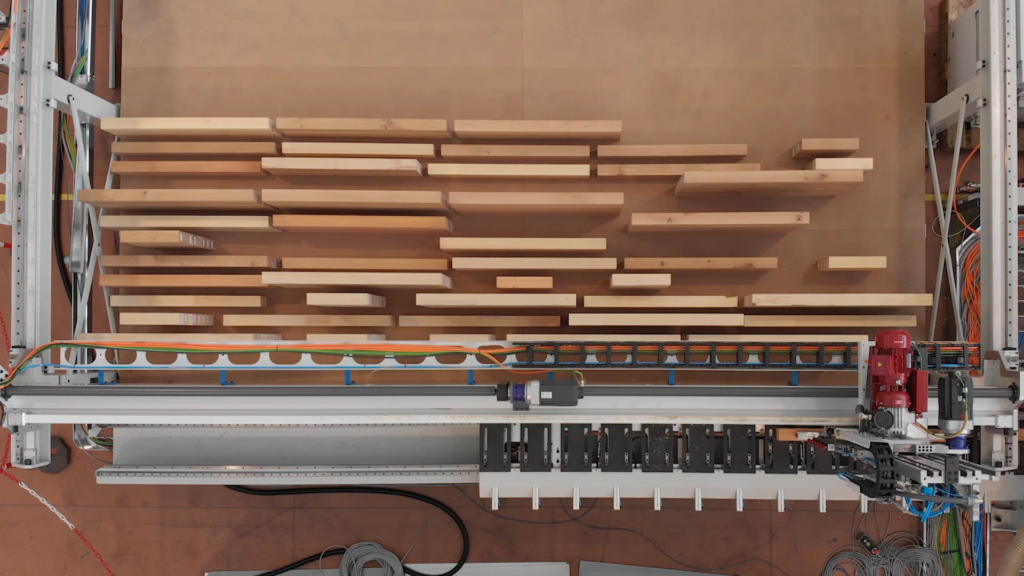

DANS LE DÉPARTEMENT PRODUCTION LE 30 MARS 2021 Filippo Schegginetti illustre quelques systèmes en cours. Le modèle Logos Life Evo, dans ce cas desservi par des entrepôts intelligents aussi bien en phase d’entrée que de sortie, est un système qui monte actuellement jusqu’à six électrobroches en ligne pour la gamme EVO. En phase d’assemblage pour le marché de l’Europe du Nord, en particulier pour la zone Benelux, nous disposons d’un Logos Life Evo . Nous parlons d’une machine capable de produire facilement et avec flexibilité un maximum de quinze à dix-sept fenêtres et portes, toutes différentes les unes des autres, même avec des formes trapézoïdales et cintrées. Il s’agit d’une machine qui, selon sa configuration, se démarque dans un segment de marché que Working Process a initialement regardé avec intérêt mais qu’aujourd’hui il commence à aborder de manière organique et organisée : nous avons donc décidé de nous concentrer sur une machine qui peut être défini entre guillemets « entrée de gamme » pour garantir ce que nous considérons comme le minimum nécessaire à la production correcte d’une fenêtre en bois de qualité, c’est-à-dire une fenêtre avancée qui peut aujourd’hui être considérée comme un recueil d’art qui constitue un élément de design et de prestige, générant un système interne, un habitat, une sorte de « repaire ». Ce que l’on trouve dans les séries supérieures se retrouve également dans ce centre d’usinage – pinces de commande, changeur d’outils, manipulateur et têtes de commande et structures Working Process – mais avec des configurations abordables pour une petite entreprise, tout en pouvant augmenter les performances grâce à l’ajout de systèmes d’automatisation intégrés à la machine, tels que des entrepôts intelligents IMML/UML, des systèmes de tronçonnage, de rabotage et de manutention, rendant le centre d’usinage adapté à une production flexible et donc toujours dans un domaine spécialisé. C’est un point de départ pour de futures implémentations. Pour le marché danois, l’assemblage du modèle Heroes destiné aux entrepôts est en cours, dans ce cas nous parlons d’une machine importante, un centre de travail qui gérera entièrement la production d’un grand groupe qui possède déjà un de nos centres de plus petite taille. travail. Alessandro Merlino montre quelques détails de la chaîne câblée. Pour chaque type de machine Working Process, Brevetti Stendalto crée un code ad hoc qui génère une liste en fonction du type d’application. C’est un travail qui est effectué soit par le bureau technique, soit par notre service client de temps en temps. Les codes sont souvent similaires mais prennent en compte toutes les variantes, jusqu’aux solutions les plus avancées. Bien entendu, il y a toujours un effort de rationalisation pour pouvoir répondre aux besoins les plus divers avec un nombre limité de modèles. Quelque chose de plus simple mais aussi esthétiquement plus homogène.

Nous nous demandons quel était le défi technologique auquel Brevetti Stendalto a été confronté avec Working Process.

«Le défi était de nous retrouver du jour au lendemain à devoir repenser la relation avec le client – répond Luciano Corbetta –, un client qui remettait en question tout ce qui existait auparavant en termes de course et de vitesse».

«En pratique, c’est comme si le bureau technique de Brevetti Stendalto s’était déplacé vers nous – ajoute Filippo Schegginetti – pour s’occuper d’un problème de ce type». «Nous avons dépassé la relation client-fournisseur – souligne Luciano Corbetta –, conformément à notre philosophie actuelle qui consiste à nous présenter non pas comme producteurs de chaînes porte-câbles mais comme fournisseurs de solutions».

«C’est très approprié – précise Filippo Schegginetti – car la perspective a désormais radicalement changé : la relation fournisseur-client n’est plus le paradigme d’il y a dix ans mais même plus d’il y a cinq ans. Soit nous parvenons à suivre ensemble un chemin de partenariat technique, mécanique ou logiciel, soit nous ne pouvons pas grandir ensemble. »

Nous parlons d’un partenaire important car la chaîne porte-câbles est un élément fondamental dans la construction d’une machine, mais aussi dans une infinité d’applications inimaginables, qui en fait, comme un cordon ombilical, donne vie au mouvement de la machine et visuellement « borde » toute la longueur de la ligne comme un « feston » ininterrompu éminemment technologique. Dans ce secteur, Brevetti Stendalto, auquel un article sera consacré dans Industria del Mobile, est une référence dans le secteur.

«Dans notre évolution de conception, nous réfléchissons à une voie visant à réaliser un plus grand nombre de pré-assemblages – continue Paolo Perservati –, ce qui nous permet de produire plus rapidement». «Pour nous, travailler sur commande devient une norme – précise Luciano Corbetta – une ligne de produits comme Total Chain».

«Nous voulons avoir la première expérience sur une machine d’entrée de gamme qui va dans cette direction – explique Paolo Perservati -, les résultats de cet exercice seront transférés aux autres machines, afin que nous puissions réduire considérablement les temps de construction, mais pas seulement : nous voulons travailler non seulement sur les délais de construction mais aussi sur les délais d’installation, c’est-à-dire le montage et le démontage en usine et le montage chez le client que nous jugeons encore trop longs : pour arriver non pas au plug&play mais à un délai très compact ».

«Ce chemin va exactement dans la direction que nous prenons – reconnaît Alessandro Merlino – également en phase avec l’évolution des besoins des clients».

«Cela – ajoute Filippo Schegginetti – permettrait également d’économiser des heures de travail et du matériel». «De cette façon – ajoute Alessandro Merlino – pour vous, le stock de câbles pour installation mobile tendrait vers zéro».

«En distinguant évidemment les machines de haut niveau et hautement personnalisables qui sont des îlots – précise Filippo Schegginetti – et les machines de production actuelle».

«En considérant également que le bureau d’achat commande tout avec un seul code – précise Alessandro Merlino –, c’est aussi pour cette raison que si avant personne n’achetait les chaînes filaires, aujourd’hui beaucoup arrivent»

«Au début de l’année, nous avons commencé à créer une sorte de business unit à laquelle nous confions les schémas électriques et leur conception qui étaient auparavant externalisés – souligne Paolo Perservati -, aujourd’hui nous disposons de deux ressources dédiées qui s’occupent uniquement de ces aspects : ce nous permet déjà d’arriver en avance sur la connaissance des données dont nous parlons.

Nous essayons de ramener toutes ces activités en interne, nous préparons le sous-bois à évoluer dans la perspective dont nous parlions, à faire une commande standard, car une commande doit être spéciale en termes de technologie et de processus de production, mais elle doit être standard pour les processus de construction : c’est évidemment un concept qui embrasse toute l’entreprise où nous ne travaillons pas dans des compartiments étanches.

La standardisation du processus de production rappelle – compte tenu de la gamme de magazines Web et Magazine également dédiés à la construction – le processus de production, de construction et de construction dans le domaine du bois de construction, conçu à travers la préfabrication des éléments. La difficulté dans ce secteur a été de faire comprendre qu’il ne s’agissait pas d’un avilissement mais d’un enrichissement, car cela signifiait travailler à sec et réduire les temps et les coûts, sans exclure la personnalisation du bâtiment. Le résultat est que l’utilisateur final peut monter la maison en quelques jours.

«Un composant étudié sur la planche à dessin – reconnaît Stefano Schegginetti – pour être ensuite cousu exactement sur le terrain».

«Un travail soigné, réalisé avec des contrôles constants – réaffirme Alessandro Merlino –. C’est pourquoi il est important que les techniciens se parlent, la relation entre les entreprises n’est pas que commerciale, lorsque les techniciens trouvent la bonne solution, la relation commerciale va de soi. » «Bien sûr – souligne Paolo Perservati –, l’incubation doit se dérouler dans un contexte technique».

Le facteur performance technique est important ! Et la vitesse ?

«Les facteurs fondamentaux – répond Paolo Perservati – sont le rapport entre la performance, entendue comme la vitesse, la capacité de confinement de la structure, la capacité portante ou la relaxation sur un tronçon de sept mètres.

Pas tant sur la vitesse, qui est une notion relative, mais sur les accélérations et décélérations… ». «J’ajouterais – dit Alessandro Merlino – le pull et le push…».

«J’ajouterais également – continue Filippo Schegginetti – la durabilité du produit dans des cycles de travail constants». «Il faut considérer que nous avons des vitesses comprises comme une rampe d’accélération proche de la gravité – élabore Paolo Perservati –, des valeurs très élevées: la vitesse en elle-même est rendue critique par des accélérations et des décélérations très rapides…».

«C’est le travail principal de notre bureau technique – explique Alessandro Merlino –. Dans le cas de Working Process, nous parlons de séries moyennes et longues, donc d’autres concepts entrent en jeu qui rendent le travail plus difficile mais aussi plus stimulant.

«Nous prenons également en compte – précise Stefano Schegginetti – l’environnement dans lequel la chaîne travaille».

«C’est comme dérouler une pelote de fil à l’envers : si je la jette à un mètre, le fil va droit – explique Paolo Perservati –, mais si je la jette à vingt mètres, ce n’est pas si simple, il faut aussi avoir une garantie sur le débit».

C’est pourquoi nous insistons de plus en plus sur la Chaîne Totale – explique Alessandro Merlino -, car la chaîne est assemblée et installée correctement pour garantir une durée de vie maximale »

Et qu’en est-il de l’entretien ?

«En ce qui concerne la maintenance – répond Luciano Corbetta à Sonia Maritan –, disons que l’attente de nos clients n’est pas d’effectuer de la maintenance».

«Aussi parce que le seul entretien judicieux de la chaîne – confirme Stefano Schegginetti – est de la remplacer».

En parlant d’élimination, existe-t-il une politique chez Brevetti Stendalto sur ces questions ?

«Il n’y a pas de politique institutionnalisée – répond Luciano Corbetta à Pietro Ferrari –, il y a le gros avantage que le matériau que nous utilisons peut être recyclé à 100% : le nylon renforcé de fibre de verre est essentiellement un polyamide et peut entrer totalement dans un cycle de régénération. . Compte tenu de la structure indirecte de la distribution, il devient difficile de récupérer le matériau, c’est un processus que nous aimerions explorer davantage avec nos clients, également parce qu’il implique le recyclage d’un matériau coûteux et précieux, pour entrer dans un processus d’économie circulaire ».

Pour Sonia Maritan, les chaînes de câbles apparaissent comme les cordons ombilicaux des machines et, certainement, lorsque le système est en mouvement, elles sont clairement visibles avec la couleur jaune typique de Brevetti Stendalto.

«Les chaînes à câbles représentent un élément de coût limité dans le coût total d’une machine comme celles de Working Process – conclut Alessandro Merlino –, mais un arrêt de machine causé par la mauvaise qualité d’une chaîne peut coûter cher en termes d’arrêt de machine au client. et d’image auprès du fournisseur de technologie ».

Par Sonia Maritan

Web et magazines