Article publié dans Xylon International en février 2023

Fratelli Bozzarelli dispose de deux bureaux. Celui de Rivergaro est ce que l’on pourrait définir comme la « menuiserie classique », bien qu’il existe un important centre de travail Working Process. La seconde, à Podenzano, est le meilleur exemple de l’évolution qui a affecté le monde de la production de fenêtres et de portes : des piles de produits semi-finis prêts à être « usinés », un grand espace de chargement et de déchargement, un centre de travail qui réalise tous les processus nécessaires et quelques personnes qui, pendant que la machine traite les pièces de manière ordonnée, peuvent également se consacrer à d’autres choses.

Une entreprise née en 1975 – fondée par Bruno, Franco et Mauro Bozzarelli – aujourd’hui entre les mains de la deuxième génération : Marco et les frères Gianmario et Vera Bozzarelli. Une quinzaine de salariés avec un chiffre d’affaires d’environ deux millions d’euros et le choix d’investir dans les « hautes technologies » pour ouvrir de nouvelles voies, de travailler non seulement pour le client final, mais aussi pour d’autres menuiseries, pour les détaillants auxquels ils fournissent la fenêtre. Prêt à installer.

« Il y a un an, nous avons décidé d’investir dans un deuxième centre d’usinage Working Process pour redresser notre activité et élargir notre marché, grâce à une productivité qui atteint désormais jusqu’à trois cents fenêtres par mois. A vrai dire, nous envisageions de remplacer le premier centre d’usinage Working Process, que nous avions acheté en 2007, par un nouveau « Logos Life Exo ». Cela nous a convaincu de voir grand, en créant une nouvelle unité de production et en modernisant notre premier Working Process. Processus ».

« Les allègements fiscaux ont sans aucun doute donné un élan important à toutes les entreprises avec lesquelles nous travaillons – commerçants, particuliers, entreprises de construction – dont les demandes ont rapidement augmenté », ajoute Vera Bozzarelli. « Nous avons choisi d’investir dans un moment complexe, en pleine pandémie, où tout semblait voué à s’effondrer. Mais nous ne nous sommes pas découragés et sommes passés de l’idée que le moment était peut-être venu de fermer à la décision d’investir un million d’euros dans un centre !

« D’un autre côté, le monde de la menuiserie a changé et ceux qui n’ont pas investi dans des technologies hautement automatisées ont décidé soit de devenir revendeurs, soit de s’occuper uniquement de l’installation », poursuit Gianmario Bozzarelli. « Des technologies qui non seulement garantissent la productivité nécessaire et moins de main d’œuvre, mais qui permettent de construire les fenêtres et les portes que le marché souhaite aujourd’hui, avec des épaisseurs de plus en plus réduites pour avoir la quantité maximale de lumière possible, en garantissant évidemment toujours une qualité et une étanchéité maximales de la chaleur. et isolation acoustique. Aujourd’hui, dans notre catalogue, nous avons des fenêtres et des portes en bois-aluminium, la possibilité de fournir des solutions certifiées avec des épaisseurs de 68 à 90 millimètres, levantes et inclinables et tout type de « surdimensionné ». Le tout traité de manière simple et efficace grâce aux technologies que nous avons choisies. »

Investir est la clé…

« Sans aucun doute : la technologie et l’organisation sont la clé du succès, même pour une petite entreprise comme la nôtre. Nous avons acquis il y a quelques mois un autre entrepôt, adjacent au siège de Rivergaro, ce qui nous permettra de disposer de l’espace nécessaire non seulement pour réunir nos deux unités de production, mais aussi pour nous équiper d’un nouveau robot très moderne pour fenêtres et portes. peinture que nous faisons déjà aujourd’hui mais avec un matériel qui n’est plus en phase avec son temps ».

Mais il n’a pas dû être facile pour une menuiserie « traditionnelle » de choisir une technologie aussi innovante que celle proposée par Working Process…

« Nous connaissions Massimo Schiavetta (l’un des fondateurs et associé, ndlr) avant même la naissance de Working Process : nous connaissions ses compétences, sa vision et lorsqu’il nous a montré ce que ses machines pouvaient faire, un monde s’est ouvert. J’avais moins de vingt ans, mais j’ai compris que tel serait notre avenir.

Par rapport à la manière dont les fenêtres étaient produites à l’époque, nous étions sur une autre planète, mais il n’a pas été facile de convaincre les pères et les oncles, même si lorsque – en 2007 – est arrivé le premier Processus de Travail, un investissement égal à notre de chiffre d’affaires de l’année, ils n’ont pas mis longtemps à changer d’avis…

J’aime dire que le nouveau Fratelli Bozzarelli est né, grâce à ces centres de travail qui nous donnent un avantage, qui nous permettent d’ajouter de la valeur au produit final que notre client perçoit immédiatement ; des machines qui nous donnent la disponibilité en termes d’horaires de travail qui nous est essentielle, sans aucun problème.

Avec le nouveau centre d’usinage, nous pouvons travailler avec le « rayon 2 », ce qui pour le bois signifie se rapprocher très près du bord tranchant, mais c’est une caractéristique que le marché souhaite et que nous pouvons garantir.

Sans oublier que, comme je l’ai déjà mentionné, nous voulons aujourd’hui des fenêtres avec des structures de moins en moins invasives mais qui doivent en même temps « porter » des surfaces vitrées de plus en plus grandes et plus lourdes, avec des épaisseurs allant jusqu’à 54 millimètres. Des produits qui doivent avoir été conçus et construits de manière excellente, sinon… ».

« En une quinzaine d’années, nous nous sommes transformés – nous dit Vera Bozzarelli – en démontrant, à notre manière, que toute entreprise peut décider de changer et faire face à une réalité en constante évolution, qui offre des défis toujours changeants.

Nous recherchons maintenant de nouvelles personnes pour rejoindre notre équipe, plus des techniciens informatiques que des menuisiers, et c’est aussi un signe précis, même si pour nous – en fin de compte – la vraie valeur est l’amour pour ce que l’on fait, la passion… peut-être que les jeunes d’aujourd’hui ont moins envie d’apprendre que les générations précédentes, mais c’est la seule possibilité de participer à l’évolution continue du monde et de tout ce qui nous entoure : c’est ce qui nous a poussé à choisir de travailler avec les centres de travail de Working Process, à adhérer à leur « philosophie », à accepter que dans tous les aspects de notre vie quotidienne, tout est plus électronique, numérique, automatique ».

LE POINT DE VUE DU « PROCESSUS DE TRAVAIL »

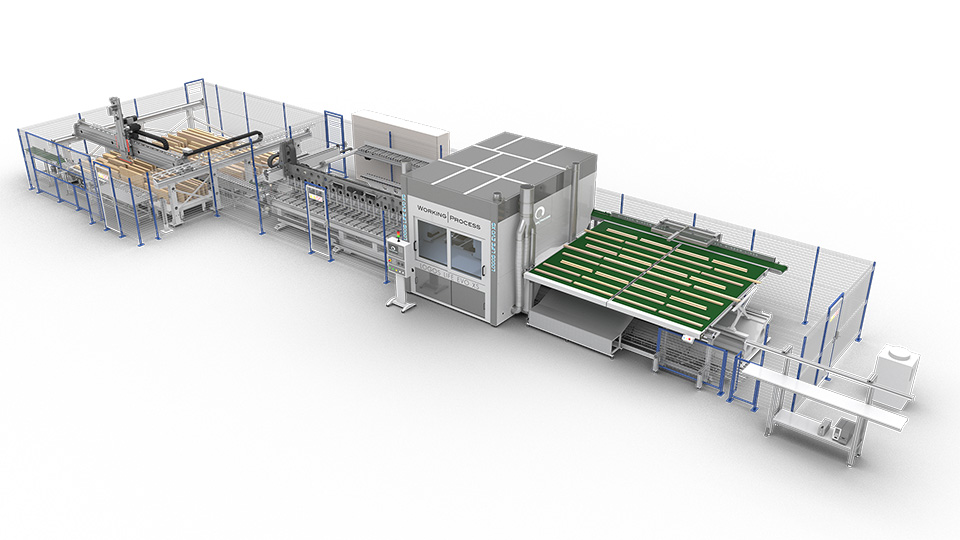

« Une technologie, le centre d’usinage dans la production de portes et fenêtres, qui a débuté au début des années 2000, quand on pensait que, comme c’était le cas pour les meubles, il pouvait aussi y avoir une « machine unique » pour portes et fenêtres capable d’assembler tous les processus réalisés jusqu’alors par différentes unités », intervient Filippo Schegginetti de Working Process, qui nous a présenté Falegnameria Bozzarelli. « Nous avons certainement été parmi les premiers, les premiers en Italie, à étudier, développer et proposer cette nouvelle technologie qui aujourd’hui s’est transformée en installations très importantes, capables d’une productivité très élevée avec une quantité de main d’œuvre estimée à quelques personnes et, à en même temps, dans des centres d’usinage plus compacts, conçus pour les petites entreprises et avec des besoins de production plus petits. De cette pensée est née la famille de centres d’usinage « Logos », véritables systèmes hautement automatisés qui contiennent toute notre technologie, toute notre capacité à inventer des solutions efficaces et révolutionnaires ».

« Le « Logos Life Evo », qui peut produire les pièces que l’opérateur a chargées en toute autonomie, avec des longueurs pouvant aller de 110 à 6 mille millimètres. Notre système de préhension automatique indépendant nous permet de travailler avec la même efficacité et sans « redémarrer » des pièces aussi bien petites que très longues. Et nous aimons souligner que sur la même machine nous pouvons produire des profilés pour fenêtres et portes mais aussi les composants de « inglesine » qui peuvent avoir une section légèrement plus grande que celles d’un stylo.

Si autrefois la machine représentait la limite, aujourd’hui c’est la « forme » qui commande et la machine, le centre de travail, a pour tâche d’exécuter la tâche reçue rapidement et avec la plus grande précision ».

Une machine que vous définissez comme « compacte », mais qui frappe par le concentré d’« invention » et de technologie qu’elle démontre rien qu’en la regardant…

« Nos machines sont toutes des créations « importantes » en termes de technologie et de réponse flexible aux besoins des clients. Nous parlons de solutions qui disposent d’au moins deux têtes de commande – si l’on considère les versions « d’entrée de gamme » – avec des systèmes de chargement qui gèrent l’optimisation des processus grâce aux pinces indépendantes, dix dans la machine installée dans l’atelier de menuiserie Bozzarelli, qui s’organisent de manière automatique pour amener la pièce à travailler, quelle que soit sa longueur, commence alors l’interaction avec les têtes de commande, dont chacune peut travailler avec les outils nécessaires en surface, sur le côté, sous la surface de l’élément en bois : avec nos systèmes, les six faces de l’élément sont toujours accessibles et disponibles.

C’est le résultat d’une longue expérience : nous avons construit nos premières unités en 2006 et depuis lors, nous avons toujours investi massivement en idées, en recherche, dans le développement de solutions de plus en plus intelligentes et utiles qui nous ont permis de garantir des résultats uniques en termes de charge. des têtes d’exploitation, l’efficacité des systèmes de maintien des pièces et les différentes manipulations nécessaires ».

… des machines qui, d’après ce que l’on comprend, sont de moins en moins seules…

« Absolument : à côté du centre de travail lui-même, nous avons défini des systèmes automatiques de chargement et de maintenance grâce auxquels l’ensemble du cycle de pré- et post-usinage peut être intégré. Notre mission est et sera de plus en plus de fournir des solutions complètes, depuis l’entrepôt du bois brut jusqu’au déchargement de la pièce assemblée sur commande et prête pour les phases ultérieures, des lignes intégrées, gérées par notre logiciel de supervision, pouvant inclure notre haute productivité. des tronçonneuses « Cml » et bientôt aussi des moulurières issues de notre expérience, construites selon nos spécifications précises et que nous complétons avec les parties électriques et électroniques. C’est cet ensemble d’expériences qui nous permettent de nous adapter à l’organisation de l’entreprise avec laquelle nous sommes appelés à collaborer pour toujours obtenir le meilleur… ».

édité par Luca Rossetti