De même que les répercussions de la révolution industrielle sur l’évolution des structures technologiques, économiques et sociales qui ont développé la production et la transformation des biens matériels ont été longuement analysées, il semble difficile de comprendre quel changement l’actuelle révolution numérique introduit dans la conception même du design. et saisir le lien entre cette sphère et un producteur de technologie comme Working Process est immédiat ; or ce sont les entreprises qui portent les projets les plus ambitieux – une réputation reconnue après vingt ans – qui changent le cours de l’histoire. Nous discutons avec Paolo Perservati, le directeur marketing, d’une entreprise qui a fait de la mécatronique son fleuron, donnant forme à l’industrie 4.0 pour la production de fenêtres et de portes en bois massif, ignorant les nombreux obstacles également imposés à la vitalité du tissu productif italien. du coronavirus, pour se concentrer sur un avantage qui peut plutôt être mis en œuvre, puisque Working Process est déjà doté de tous les outils, par exemple en effectuant régulièrement ses principales activités à distance, renforçant toute une série d’attitudes spécifiques à ceux qui travaillent dans le l’ère du numérique.

Commençons tout de suite par expliquer le concept de « fabrication avancée » que Working Process a su développer et adapter au secteur spécifique de la production de fenêtres et de portes en bois massif.

«La fabrication avancée est en synergie avec le nouveau modèle de l’industrie 4.0 qui passe par le concept d’usine intelligente, dans un processus de travail composé de trois parties. Production intelligente qui est l’intégration de nouvelles technologies de production. Ils créent une collaboration entre tous les éléments présents dans la production ou une collaboration entre l’opérateur, les machines et les outils. Le premier bénéfice est immédiatement visible pour l’utilisateur, car il permet des flux d’interaction harmonieux entre l’homme et la machine et entre la machine et l’entreprise. Le service intelligent, quant à lui, comprend toutes les « infrastructures informatiques » et technologies numériques qui permettent d’intégrer les systèmes ; mais aussi toutes les structures qui nous permettent, de manière collaborative, d’intégrer les entreprises fournisseurs – clients, grâce au suivi et à la connexion constants de nos machines d’exploitation à travers le monde. Nous sommes toujours aux côtés de l’utilisateur et pouvons anticiper et prévenir tout arrêt machine de longue durée.

Connaître l’état de la machine ou de la ligne de production est essentiel pour tout service préventif. L’énergie intelligente est une attention portée à la consommation d’énergie, en créant des systèmes plus performants, en réduisant le gaspillage d’énergie selon les paradigmes typiques de durabilité : les centres de travail Working Process utilisent des modules Siemens spécifiques pour la récupération d’énergie sur le réseau, la consommation est très limitée et le l’énergie est envoyée uniquement là où elle est nécessaire. Lors des opérations de tenonnage et de profilage, sur les installations même avec plus de 10 électrobroches, l’utilisation des moteurs est optimisée uniquement en fonction du profil à réaliser et l’ouverture ou la fermeture des orifices d’aspiration est contrôlée en permanence. Nous pouvons dire qu’il s’agit d’un processus révolutionnaire du concept même de fabrication, dans lequel la fabrication basée sur la connaissance deviendra la base de la nouvelle économie et du nouveau secteur manufacturier. Il s’agit d’une chaîne de valeur importante qui commence depuis la recherche et le développement, la conception, jusqu’à l’ingénierie, le marketing et la logistique. En bref, il s’agit de valoriser l’industrie manufacturière à un moment particulier de l’évolution de l’industrie italienne que l’on peut définir comme historique, comme le fut la révolution industrielle, insérée dans le nouveau paradigme industriel.

En fait, c’est précisément dans ce modèle que réside tout le potentiel pour répondre à ce moment particulier donné par le virus Covid-19 qui empêche effectivement les entreprises de fonctionner selon la logique « traditionnelle ».

Quels sont les principaux paramètres de ce nouveau modèle de « production » ?

« La mécanique instrumentale a beaucoup évolué ces dernières années pour répondre aux demandes des utilisateurs. L’avènement de la haute automatisation, le paradigme de l’industrie 4.0 et le besoin continu de formation des opérateurs d’usines intelligentes ont imposé la nécessité de concevoir des machines et des systèmes de qualité. Aujourd’hui, le prix n’est généralement pas le paramètre le plus important pris en compte par les acheteurs. Les paramètres technologiques, d’économie d’énergie et de facilité d’utilisation sont certainement les plus intéressants. Par exemple, grâce à une interface conviviale, l’opérateur affiche les données de la machine de manière simple et intuitive ; les écrans tactiles pour le superviseur et l’automate de la machine sont désormais très répandus. Les opérateurs sont formés à l’utilisation du logiciel CAO/FAO avant même que la machine ne soit mécaniquement prête ; une fois la machine configurée, la formation à son utilisation commence. De plus, grâce à des systèmes de conception modernes, les délais de développement d’un nouveau produit ont été réduits et les délais de mise sur le marché ont diminué. Ainsi, dans Working Process, la conception et la production sont en harmonie. » «Nous avons décidé, il y a des années – ajoute le directeur général de Working Process Filippo Schegginetti – – d’équiper la production de postes de travail portables à travers lesquels les techniciens peuvent accéder directement aux dessins pour les visualiser, afin de voir l’élément qu’ils veulent il faut créer/assembler. D’ici dix mois, toute l’entreprise, et je veux dire chaque département, sera dotée d’un nouveau système de gestion totalement interconnecté, de la production à la commercialisation nous aurons une base de données unique et évidemment nous aurons aussi un PLM de dernière génération. Les bénéfices seront multiples, vous pourrez mieux travailler et il y aura moins de risques de commettre des erreurs ou d’utiliser des données obsolètes. »

La mécanique dernière génération est-elle telle grâce aux outils avancés dont elle est équipée ?

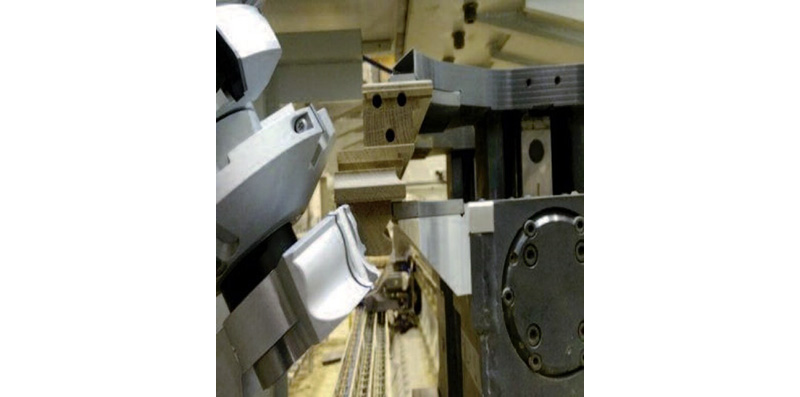

«Oui, cela dépend en particulier des systèmes de recherche, de développement et de conception et de leur interaction avec les technologies appliquées. Dans Working Process, le système de conception 3D CAD et Catia V5 est utilisé, ce qui permet aux concepteurs d’effectuer des analyses structurelles FEM. En ce qui concerne les systèmes d’interaction et d’interface homme/machine, l’entreprise adopte des technologies de dernière génération capables de simplifier l’utilisation du centre de traitement ou de lignes de production entières. Même le chargement et le déchargement des machines sont conçus de manière ergonomique afin de faciliter les opérateurs. De plus, nos systèmes incluent une surveillance à distance, tant pour la maintenance préventive que pour la gestion des machines. Au sein du bureau technique de l’entreprise, Catia V5 est le principal logiciel de conception CAO 3D paramétrique créé par Dassault Systèmes, doté d’une interface simple à utiliser pour tout type d’utilisateur. C’est donc une solution adéquate pour la création de machines et de systèmes complexes. Elle est capable de couvrir l’ensemble du processus de développement d’un produit : de la conception à sa création et sa mise en service, de manière totalement intégrée et associative. Même en production et en pré-assemblage, l’entreprise utilise des postes de travail Catia V5, qui permettent aux monteurs de consulter les dessins 3D des machines et de comprendre les phases d’assemblage. De plus, tous les dessins sont toujours mis à jour avec la dernière révision du bureau technique. Un avantage notable puisque les différents services fonctionnent avec la dernière version du projet, évitant les erreurs ou reprenant le travail déjà effectué. En produisant sur commande, en acquérant le niveau de personnalisation et la valeur ajoutée que nous apportons à nos clients de manière correcte et actuelle, dans cette perspective, être toujours à la pointe devient essentiel.

Comment ce processus de production de haute technologie se traduit-il dans le développement final du produit design, un domaine dans lequel aujourd’hui nous incluons également la fenêtre ?

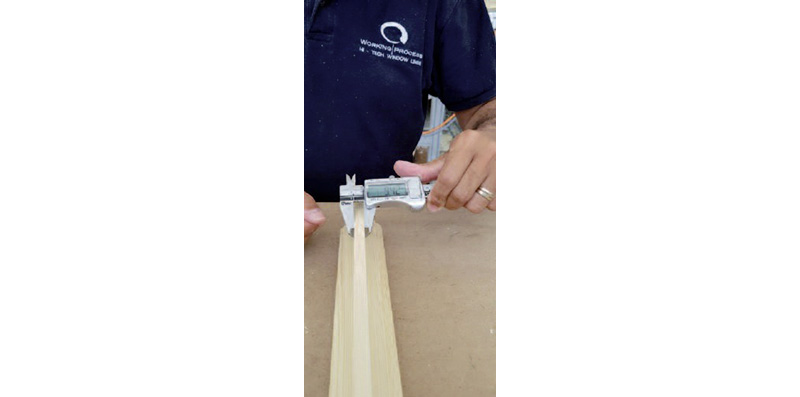

«Il s’agit d’un processus de haute technologie, mais facile à gérer en Working Process car le développement d’une idée est partagé avec l’utilisateur dans une sorte de co-ingénierie, nous mettons à disposition notre savoir-faire et notre expérience et nous les appliquons avec le client pour réaliser le projet ensemble. L’innovation toujours croissante des systèmes de production n’est pas seulement liée au progrès technologique, mais aussi à la présence de techniciens capables d’absorber les demandes des utilisateurs et de les transformer en projets concrets. Pour construire une machine destinée à fabriquer des fenêtres et des portes, vous devez très bien connaître le produit final. Toutes ses complexités actuelles, mais aussi ses évolutions futures, c’est pourquoi nous sommes toujours en contact étroit avec les acteurs du marché : fabricants d’outils, éditeurs de logiciels, ingénieurs système, fabricants de matériel et autres composants qui font désormais partie intégrante de la fenêtre. L’étude de l’architecture de la machine se fait selon les règles de la mécanique avancée, ce qui nous permet de développer des produits vraiment précis et raffinés grâce à une fabrication avancée.

Qualité et sur mesure d’un produit design, réalisable avec vos technologies, qui communique avec l’univers des nanotechnologies et même des particules subatomiques – que la physique découvre seulement récemment -, des matériaux qui se révèlent d’un jour à l’autre au microscope électronique, influençant la créativité des designers, de plus en plus difficile à endiguer !

«Aujourd’hui, dans le monde du travail du bois, sous tous ses aspects, l’utilisation de nouveaux matériaux qui, combinés au bois, créent de véritables œuvres d’art, revêt une importance fondamentale, une tendance soulignée ces dernières années par le Salone del Mobile de Milan et la Design Week. , précurseurs de tous les autres événements connexes sur le marché mondial. Ainsi, même les machines à bois modernes doivent prendre en compte de nombreux besoins pour satisfaire les goûts des producteurs et, par conséquent, des consommateurs. Tout commence par un bon projet : la forme suit la fonction. Notre conception vise à optimiser le processus et à faciliter le travail de l’opérateur dans les différentes phases du processus de production. La construction de machines et d’installations destinées aux secteurs de production du monde du design est le cœur du Made in Italy, sans oublier les secteurs de l’alimentation et de la mode. Notre attention se porte avant tout sur la qualité des produits et les possibilités de personnalisation, deux domaines dans lesquels la créativité et le savoir-faire italiens sont sans égal dans le monde. Nous sommes continuellement concentrés sur des stratégies pour faire face à une révolution technologique qui, par nature, est en constante évolution et à laquelle on ne peut pas renoncer. Certes, la recherche dans le domaine des matériaux progresse à son tour grâce à la capacité d’exploration que permet aujourd’hui le microscope électronique et ce domaine concernera également le bois ».

Après vingt ans, l’entreprise émilienne s’est imposée sur le marché précisément grâce à sa vision constamment pionnière : qu’est-ce qui vous donne toujours une longueur d’avance ?

«Nous faisons de la mécatronique – précise Paolo Perservati – nous concevons et développons aussi bien la partie mécanique de nos machines que la partie informatique, logique et supervision. Nous exploitons les connaissances mondiales et utilisons de manière créative le meilleur des technologies matérielles, des logiciels, des composants électroniques et mécaniques. Cela nous permet de créer des solutions made in Italy d’avant-garde pour nos partenaires et leur permet de développer de réels avantages compétitifs par rapport à leurs concurrents. Au cours de ces vingt années, nous avons mis en place les stratégies pour faire face à une révolution technologique à laquelle on ne peut renoncer à travers l’évolution constante du schéma « produit, processus, concept ». Nous aimons tenir strictement ce que nous promettons. Mais notre travail ne s’arrête pas à la livraison et aux tests du système. La qualité des processus va bien au-delà de la qualité des produits. Nous avons créé un système vertueux de gestion de projet qui commence depuis l’acquisition de la commande jusqu’aux tests des systèmes ».

La production de Working Process est centrée sur des machines et des lignes à commande numérique pour le traitement de cadres en bois massif : la forte spécialisation dans ce domaine est-elle devenue aujourd’hui un autre signe distinctif ?

«Lorsque l’entreprise a démarré son activité en 2000, elle avait une mission bien définie : révolutionner les méthodes de transformation des portes et fenêtres en bois massif en produisant des machines et des lignes à commande numérique exclusivement pour le traitement des cadres en bois. Sur une superficie de 30 000 m2, dont 10 000 m² couverts, nous concevons et construisons des machines à bois depuis vingt ans. L’entreprise basée à Niviano di Rivergaro, dans la province de Piacenza, emploie plus de 50 personnes et les marchés de référence sont les principaux pays européens mais aussi ceux des usines de production vendues dans d’autres pays : de l’Amérique à l’Australie. Pour la distribution de ses produits, Working Process s’appuie sur des agents et revendeurs locaux. Nous ne fixons donc pas de limites dans notre domaine et l’urgence que nous vivons ne nous arrêtera certainement pas, même si elle aura des répercussions sur l’économie de tous les secteurs.

Nonostante il perdurare dell’emergenza, il personale commerciale, tecnico e produttivo è pienamente operativo, così come i fornitori. Come tutte le aziende, stiamo vivendo in questi giorni un momento difficile e incerto, ma in coerenza con il nostro DNA vogliamo continuare a essere propositivi. Abbiamo adottato tutte le misure preventive e le linee guida dettate dall’OMS e vogliamo mantenere con ancora più energia e responsabilità gli impegni assunti con i nostri clienti. E nel tempo libero potete combattete il corona virus con una bella passeggiata nel bosco, perché noi di Working Process vogliamo condividere con la sfera dei nostri contatti anche la passione e il benessere che un materiale come il legno, che lavoriamo ogni giorno, è capace di trasmettere e il “Forest Bathing” è davvero un’esperienza che vi invitiamo a fare.