Article publié dans XYLON , mai-juin 2022

Une entreprise qui, en un peu plus de vingt ans, a su se faire une place au soleil dans le monde des technologies pour la production de menuiseries, grâce à des lignes et des machines très appréciées par les grands producteurs européens et mondiaux.

Nous l’admettons : nous ne savons pas par où commencer. La matinée (bien remplie) passée à Niviano di Rivergaro, à quelques kilomètres de Piacenza, a été pleine d’informations, de magnifiques vues sur la campagne de Piacenza, d’histoires et d’une vision qui nous ont à nouveau impressionnés. La dernière fois que nous avons visité Working Process, une marque désormais célébrée dans le monde entier pour les centres d’usinage pour menuiseries qu’elle propose, c’était en 2012 pour l’inauguration du nouveau siège, à la suite de l’acquisition de Cml-Centro macchine legno, une autre marque que beaucoup se souviendront et qui aujourd’hui représente la division de Working Process dédiée aux grandes lignes, toujours pour la production de menuiseries.

Et nous avons été vraiment impressionnés par ce que nous avons vu, que nous allons essayer de résumer dans ces pages, en commençant par quelques chiffres : en vingt-deux ans d’histoire (l’entreprise est l’une des rares “millennials”, fondée en 2000 à Settima di Gossolengo), la mission a toujours été de construire des machines pour produire des portes et des fenêtres. Aujourd’hui, 70 employés travaillent à cet objectif, avec un chiffre d’affaires de 21,7 millions d’euros en 2021, soit une augmentation de 22 % par rapport à 2020, avec 5 % investis chaque année dans la recherche et développement. Les machines et lignes se distinguent par leur contenu technologique, choisies par le segment moyen-haut du marché, car Working Process a décidé de s’adresser à la fois aux « grandes entreprises privées » et aux grands groupes internationaux qui planifient des investissements pouvant atteindre plusieurs millions d’euros, leur permettant de produire jusqu’à dix unités par minute, toutes en “lot unique”. Quatre-vingt-cinq pour cent du chiffre d’affaires est réalisé en Scandinavie, en France, en Allemagne, en Autriche, en Belgique, en Suisse et en Pologne. Ces solutions de « haut niveau » sont produites dans une usine lumineuse de 10 000 mètres carrés, à proximité de laquelle un autre entrepôt de 3 000 mètres carrés est déjà prêt, une extension indispensable car il y a vraiment beaucoup de travail.

Au point que nous avons presque oublié que le sujet principal de notre visite était de parler de durabilité, mais heureusement Filippo Schegginetti – partenaire et responsable marketing de l’entreprise – nous le rappelle : « Au-delà des grands sujets, pour nous, la durabilité est un mot qui doit être rempli d’actions concrètes, même de petits choix, que nous poursuivons chaque jour avec engagement. Nous sommes une entreprise à faible consommation d’énergie, avec un impact minimal sur le territoire. Les copeaux de bois sont compactés en briquettes que nous offrons à nos employés pour leurs poêles. Nous avons planté un arbre fruitier pour chacun de nos employés et pour ceux que nous embaucherons. Nous réalisons un grand système photovoltaïque qui réduira notre demande en énergie, un engagement que nous avons également suivi dans la construction de nos espaces de travail. Nos systèmes d’éclairage sont à faible consommation, et nous faisons tout notre possible pour soutenir des organisations et des institutions qui se soucient du bien-être des personnes, ainsi que de nos employés et de leurs familles, pour lesquelles nous avons mis en place une série d’initiatives.

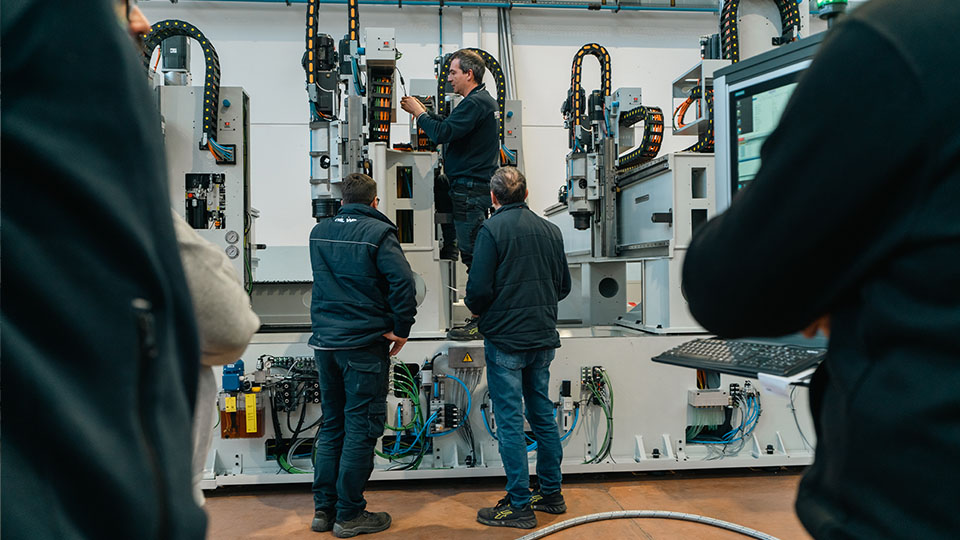

D’autre part, pour fabriquer des machines aussi belles que les nôtres, il faut des gens heureux et satisfaits ! Les personnes sont importantes, leur bien-être est une priorité, et nous voulons faire tout ce qui est possible pour créer un environnement paisible, qui favorise le dialogue et contribue à créer cette « atmosphère positive » essentielle dans l’entreprise, que nous sommes convaincus être l’un des ingrédients les plus importants de la qualité de nos machines, dans lesquelles la passion des soixante-dix personnes qui travaillent chaque jour sous ce toit se reflète. »

« Et pour nous, la durabilité signifie également encourager la collaboration et la communication entre les personnes », poursuit Filippo Schegginetti. « Chez Working Process, chaque machine, chaque installation est discutée et partagée, un échange fluide qui permet à chacun de nous de se sentir partie prenante de chaque machine qui sort de nos entrepôts : des fonctions fluides, des personnes qui se parlent pour contribuer au projet de l’entreprise, à savoir la production de la technologie la plus avancée disponible aujourd’hui au service du menuisier de demain. Oui, parce que pour nous, la durabilité signifie avant tout fournir à nos clients des machines et des installations qui ne répondent pas seulement aux besoins actuels, mais qui leur permettent de se tourner vers l’avenir, de créer de nouvelles normes, des menuiseries meilleures et peut-être encore plus écologiques. »

Parlons de machines : pouvez-vous nous dire quels sont vos points forts ?

« L’harmonie parfaite avec laquelle tous les composants vitaux (pinces, manipulateurs, têtes opératrices, magasins d’outils) interagissent entre eux, offrant flexibilité, polyvalence et productivité, garantissant ainsi le meilleur retour sur investissement. Nous avons toujours conçu des solutions orientées vers l’ensemble du ‘système machine’, en tenant compte de ce qui se passe avant et après chaque cycle de travail. C’est pourquoi nous avons choisi de nous concentrer sur le développement de systèmes d’automatisation des processus qui combinent différents flux de production, du tronçonnage jusqu’à l’entrée en peinture, en respectant et en valorisant le potentiel et la ‘nature’ – si nous pouvons l’appeler ainsi – de chaque phase de travail et des machines impliquées. En 2005, nous avons développé une méthodologie de production que nous avons appelée ‘les trois P du processus de production’, où chaque ‘P’ symbolisait un avantage particulier pour le client. Aujourd’hui, cette méthodologie a été améliorée jusqu’à atteindre les ‘sept P’. Il est important de noter qu’en 2010 déjà, nous avons testé le prototype de notre ‘IMML’ (intelligent magazine multy-level), un magasin intelligent innovant qui permet de mieux gérer les différentes dynamiques auxquelles répondent les phases de tronçonnage, rabotage, ponçage et le centre d’usinage, créant un cycle intelligent et efficace. À ce jour, nous en avons installé plus de soixante-dix, obtenant d’excellents résultats en termes d’optimisation des différentes phases de traitement, des machines individuelles et de la gestion des commandes. Ce n’est qu’un exemple, mais ce sont des solutions comme celles-ci qui nous permettent de dire qu’auparavant, nous devions vendre nos machines, et maintenant elles sont choisies, car les fabricants de menuiseries reconnaissent notre compétence. Ils savent que nous sommes des ‘menuisiers manqués’, dit Massimo Schiavetta en riant, et nous parlons le même langage. »

« Nous avons choisi d’être hautement spécialisés, d’occuper une niche dans un secteur déjà de niche. Nous voulions le faire en tant que leaders. Nous voulions être les meilleurs. Notre force réside dans la capacité à analyser, interpréter et gérer l’ensemble du processus, de ‘A’ à ‘Z’, même de manière entièrement automatique, si c’est ce dont le client a besoin. Cette compétence est reconnue non seulement dans nos technologies, mais aussi dans le niveau de service que nous offrons pour atteindre tous les objectifs du projet. Nous sommes conscients que lorsqu’une entreprise nous choisit, elle nous confie non seulement une commande, mais aussi son passé, son présent et son avenir. Cela exige un grand sérieux, du respect et la volonté de gagner ensemble. »

« Ce sont des relations qui deviennent très étroites, des collaborations qui se terminent rarement, des partenariats qui durent des années et qui font grandir à la fois nous et nos clients, avec lesquels nous entretenons une relation d’assistance continue. Grâce aux nouvelles technologies capables de fournir un nombre important de données, nous sommes toujours à leurs côtés pour donner des conseils, pour partager d’éventuelles questions, pour prendre de nouvelles décisions qui tiennent compte de tous les éléments en jeu et améliorer continuellement les performances. »

Au-delà de la relation normale fournisseur-client…

« Nous avons toujours cru au secteur de la production de fenêtres et de portes en bois, nous avons toujours continué à investir et à travailler intensément, même pendant les années de crise difficile, nous l’avons fait avec encore plus de conviction. Nous avons commencé à être les promoteurs d’un nouveau système de fenêtre. Nous avons d’abord pensé au produit idéal que notre client pourrait vendre et produire avec profit, puis nous avons réfléchi au nouveau type de machine que nous pouvions lui proposer. Une machine qui devait dépasser les limites technologiques alors présentes sur le marché. Nous avons impliqué, affiné et investi de l’énergie dans nos collaborations avec les fabricants d’outils, les éditeurs de logiciels et les principaux acteurs impliqués dans la chaîne de développement des fenêtres, en imaginant ensemble de nouvelles technologies qui pouvaient faire tout ce qui était impossible pour les autres machines, des machines différentes, pour être les premiers à aller dans de nouvelles directions, en essayant toujours de suivre la voie choisie par le marché avec nos clients, et si possible, de l’imposer. »

« Ce n’a pas toujours été facile, car nos machines ont une énormité de détails que nous devons faire apprécier à nos partenaires, les faire adhérer aux choix que nous avons faits pour les transformer en un avantage absolu pour eux. Vous voyez, nous avons toujours essayé de répondre à ce que nous appelons les ‘cinq grandes questions’. »

« Tout d’abord, le produit, un catalogue de solutions qui permet à notre client d’atteindre ses objectifs et de faire du profit avec une offre différente de celle de ses concurrents. Ensuite, il y a le processus de production, qui doit être conçu pour maximiser les résultats. À ce stade vient la machine, la technologie, qui est la meilleure réponse possible aux deux premières questions. Ensuite, il y a le partenaire technologique, une figure idéale, pleine de valeurs, déterminée, compétente dans tous les aspects du projet. »

« Et enfin, le client, un acteur clé de la réussite. Contribuer à améliorer sa culture permet d’obtenir une nouvelle référence positive. En résumé, nous avons agi pour créer un marché de référence auquel nous adresser. »

« Working Process s’est posé ces questions et y a répondu : aujourd’hui, nous sommes un point de référence absolu dans les technologies de menuiserie, et ceux qui viennent chez nous savent bien ce qu’ils vont y trouver. »

« Nous récoltons maintenant les fruits de choix faits il y a de nombreuses années, conscients de pouvoir et vouloir offrir quelque chose de plus et de mieux, de ne pas vouloir nous contenter de vendre une machine, mais de nous proposer comme compagnons de voyage, quelqu’un sur qui ils peuvent compter même pour les choix stratégiques les plus généraux. »

« Nous pouvons le faire grâce à notre connaissance du secteur et à notre expérience, qui convainc les clients de nous impliquer dans leurs décisions, nourrissant notre insatiable soif de travail et d’innovation. Après tout, nous sommes l’entreprise la plus jeune qui évolue dans ce monde, et arriver en dernier impose deux choses : vous devez être différent des autres et vous devez montrer un amour pour le client que les autres n’ont pas eu. »

Revenons au thème initial, la durabilité : nous parlons d’une fenêtre innovante également sous cet angle…

“… et qui peut être fabriquée avec nos technologies.”

“Un parcours entamé il y a plusieurs années et qui est maintenant terminé : nous parlons d’une fenêtre bois-bois, où – en résumé – la fonction attribuée précédemment au profilé extérieur en aluminium est désormais assurée par un cadre en bois similaire, qui peut être facilement remplacé, bien qu’il soit réalisé avec des essences de bois particulièrement résistantes. Bien entendu, la fenêtre et ce nouveau profilé sont fabriqués avec nos technologies, et je crois qu’il est clair ce que signifie proposer une fenêtre ‘tout bois’ issue de notre réponse technique aux questions de durabilité du bois et d’entretien.”

“C’est une nouveauté sur laquelle nous avons travaillé car nous l’avons perçue comme une opportunité cohérente avec notre manière d’agir, de penser et de proposer : une fenêtre encore plus écologique que celles qui existent, pour offrir au consommateur final un produit encore plus vert que les actuels.”

“Cette nouveauté démontre également notre façon d’être, notre volonté constante de relever chaque défi en tant que grande entreprise, en pensant grand et en nous engageant à réaliser ce qui est nécessaire pour maintenir cette vision.”

“Je voudrais ajouter que nous avons rendu cette entreprise durable non seulement sur le plan environnemental, mais aussi sur le plan éthique et social”, conclut Filippo Schegginetti. “Nous dialoguons de manière transparente avec tous nos parties prenantes, en étant attentifs à chaque détail qui nous permet de consommer moins, allant jusqu’à installer des systèmes de récupération d’énergie sur nos moteurs. Nous mettons toutes nos compétences non seulement dans la construction d’excellentes machines, mais aussi en gardant à l’esprit que chacune de nos actions doit avoir le moins d’impact possible sur la planète.”

“Nous regardons vers l’avenir avec sérénité, avec la certitude de nos fondations et la volonté, avec tous ceux qui font partie du ‘monde Working Process’, d’aller encore plus loin.”

Réalisé par Luca Rossetti

Article publié dans XYLON , mai-juin 2022