Riportiamo per i nostri lettori i contenuti di un tavolo di lavoro tenutosi nello stabilimento di Working Process a Rivergaro in provincia di Piacenza, in una delle Silicon Valley della tecnologia meccanica e meccatronica italiana, con Stefano e Filippo Schegginetti in rappresentanza delle tre famiglie proprietarie e con l’Operation Manager dell’azienda Paolo Perservati, il sales manager Italia Brevetti Stendalto Alessandro Merlino con il sales and marketing director Luciano Corbetta e Web and Magazine rappresentata da Sonia Maritan e l’editore Pietro Ferrari che ha definito l’incontro un prezioso esercizio di didattica.

Nell’immagine da sinistra a destra: Pietro Ferrari, Stefano Schegginetti, Paolo Perservati e Filippo Schegginetti nella sede di Working Process a Rivergaro in provincia di Piacenza

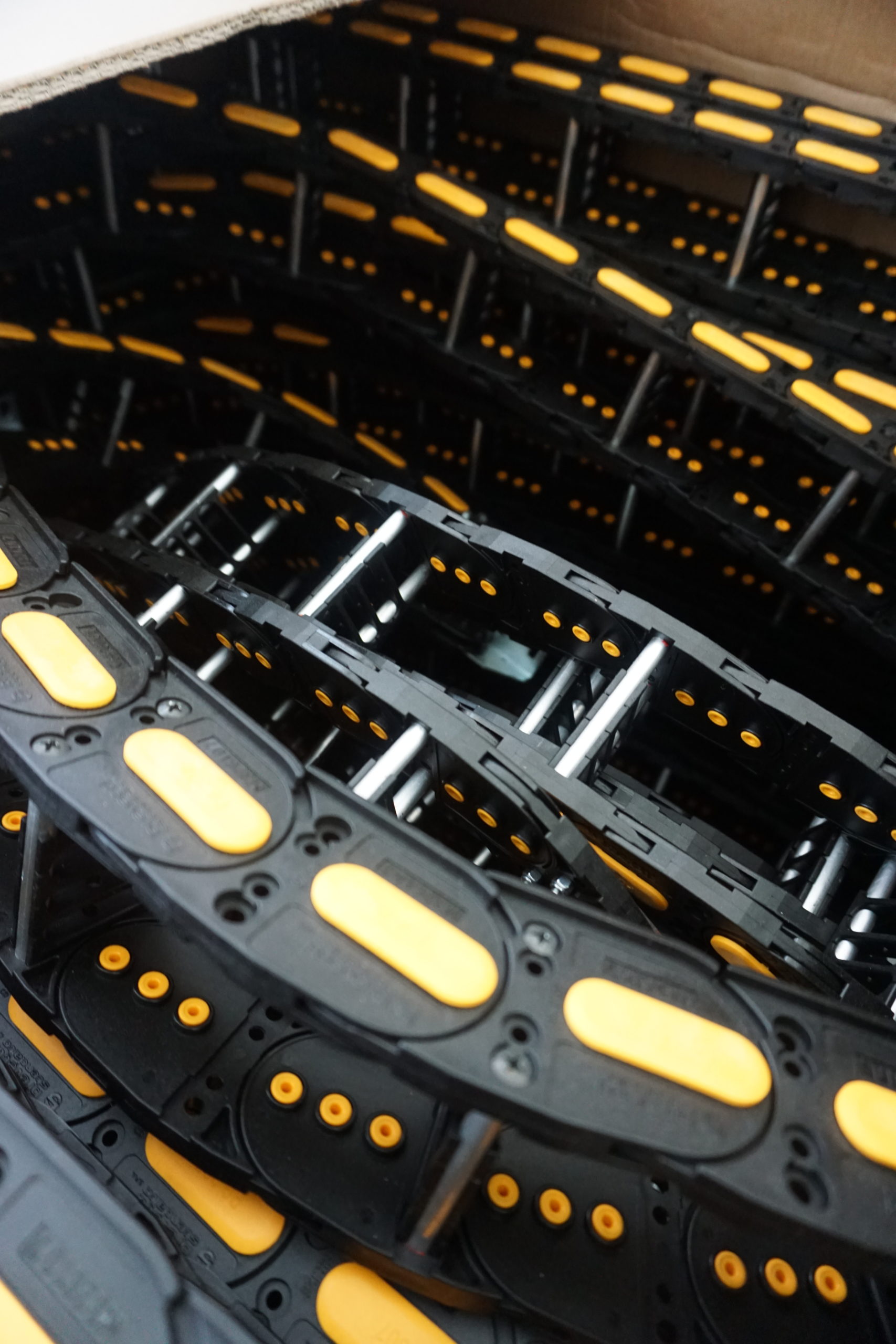

La catena portacavi di Brevetti Stendalto.

Dalla conversazione tra il management di Working Process e gli esponenti della Brevetti Stendalto nasce una riflessione tra partner autorevoli sulla creazione del valore, come l’ha definita Stefano Schegginetti, ma iniziamo dalla presentazione di quella che via via si rappresenta come la boutique della catena.

«Brevetti Stendalto è una società al 100% italiana, made in Italy, direi “made in Brianza”, nata nel 1968 da un’intuizione di Giovanni Mauri, tutt’ora amministratore delegato e coinvolto in azienda nella ricerca e sviluppo del prodotto – racconta Alessandro Merlino –, la storia è tipica di quegli anni: inizia con l’attività di una ditta storica di Monza, la San Rocco, produttrice di torni. Su questi torni venivano utilizzate catene d’acciaio, perché esistevano solo quelle, ma l’idea presto fu quella di far stampare in nylon queste catene per venire incontro alle nascenti esigenze tecniche di leggerezza e velocità di traslazione.

Lo stampaggio di queste catene in nylon era opera di un’azienda, sempre monzese, che realizzava stendibiancheria, con quel marchio Stendalto (legato alla sua precedente produzione) che è rimasto oggi. Nel 1976 inizia la storia della società Brevetti Stendalto con sede a Monza in cui vengono assemblati i componenti semilavorati realizzati nell’unità produttiva di Mesero, una realtà attiva h24 su tre turni. Oggi, in azienda, è presente la seconda generazione costituita dai figli di Giovanni, Claudio e Laura, che governano la società per azioni in cui la presenza della famiglia è maggioritaria.

La catena in nylon è nata quindi da Brevetti Stendalto e si è diffusa in tutto il mondo al punto che ancor oggi nella filiale cinese arrivano le catene Stendalto made in Italy, preferite dalle aziende di livello del gigante asiatico». «Possiamo aggiungere che l’internazionalizzazione di Brevetti Stendalto è iniziata con la seconda generazione della famiglia all’inizio degli anni 2000 – completa Luciano Corbetta – e che oggi, Brevetti Stendalto dispone di sei filiali, in Francia, in Germania, in Norvegia, negli Stati Uniti, in Cina e in Australia. Si tratta di filiali commerciali che, però, negli Stati Uniti e in Cina, hanno la possibilità di assemblare il prodotto, possibilità minori di svolgere operazioni di questo tipo esistono anche nelle altre filiali. Pensiamo che oggi i codici di prodotto sono circa 5500, customizzabili su richiesta del cliente.

Quindi molto spesso si parte dai componenti base e si assembla il componente finito.

La Brevetti Stendalto è un’azienda molto verticalizzata: noi stessi siamo i produttori dei nostri componenti di base ed effettuiamo le lavorazioni di base delle catene e la realizzazione degli stampi».

Nell’immagine da sinistra a destra: Stefano Schegginetti, Luciano Corbetta, Paolo Perservati, Alessandro Merlino e Filippo Schegginetti nella sede di Working Process a Rivergaro in provincia di Piacenza.

In Working Process la costante evoluzione dello schema “Prodotto, Processo, Concetto” coinvolge i migliori specialisti e influencer del settore. Tra questi, oltre ai produttori di finestre e porte da tutto il mondo, un ruolo determinante è rivestito dai partner-fornitori, come denota l’inizio della collaborazione tra Working Process e Brevetti Stendalto.

«La nostra collaborazione con la Brevetti Stendalto è partita in un frangente sfidante in cui, non appena abbiamo chiesto al responsabile commerciale di fare qualcosa in più per migliorare ulteriormente le prestazioni del prodotto utilizzato in Working Process – introduce Filippo Schegginetti –, abbiamo immediatamente ricevuto la visita di un responsabile tecnico oltre che del referente commerciale che ci hanno permesso, con un opportuno upgrading di portare le nostre macchine a un livello superiore.

Quindi dal punto di vista consulenziale non è stato e non è solo un rapporto tra azienda che vende e cliente che acquista, ma ci si muove anche nell’alveo del trovare soluzioni che vadano di pari passo con l’evoluzione che noi stiamo vivendo.

Questo è fondamentale, perché trovare dall’altra parte un’azienda statica e ferma, soprattutto non in grado di seguire e di proporre soluzioni alternative e innovative rispetto ai problemi che si possono incontrare cotidie, è deludente, così come è importante l’esatto opposto: la macchina è standard come lo è il componente pur all’interno della sua specializzazione ed è utile parlare di standardizzazione quando però si possono fare anche prodotti molto customizzati che all’interno dei processi produttivi rientrano in una produzione standard.

Al contempo l’unione di tanti elementi standard che vanno a comporre un insieme tailor made o sartoriale, che dir si voglia, pone l’accento su qualcosa di fondamentale che è l’analisi, di volta in volta, di un “unicum standard”». «Infatti nel corso del tempo ci siamo trovati spesso impegnati a trovare il giusto compromesso tra il prodotto standardizzato e quello concepito ad hoc per una singola realizzazione – conferma Alessandro Merlino –, seguendo passo per passo la velocità di Working Process su diverse gamme di prodotto».

Chiediamo se collaborare con un leader tecnologico nel settore del serramento ligneo li abbia portati a realizzare anche delle catene specifiche che non erano in catalogo.

«Si parte da una base che è una catena standard ma a quest’ultima si va ad aggiungere un dispositivo – spiega Alessandro Merlino –, per esempio, contro la polvere o i trucioli dove ci sono alti quantitativi di materiale asportato, oppure troviamo velocità molto spinte con catene molto lunghe che devono essere concepite in modo da reggere queste caratteristiche.

Questo per esempio ha richiesto visite frequenti del nostro ufficio tecnico e dobbiamo sottolineare anche la disponibilità dei tecnici di Working Process di fare con noi delle prove».

«Working Process, da qualche anno costruisce con una filosofia che per noi è un brand, tant’è vero che TWC (Technology Without Compromise) è un marchio registrato che rappresenta una scelta ben precisa, strategica, definita, voluta dall’insieme di tutti i soci di andare a costruire macchine senza alcun compromesso – puntualizza Paolo Perservati –, ponendosi in un mercato di fascia alta non solo in termini di prezzo, ma anche di realizzazione e della percezione da parte del potenziale cliente di trovarsi in un contesto che va oltre le normali soluzioni.

Ovviamente, da parte nostra per poter proporre un obiettivo del genere, i fornitori devono essere parte integrante dell’idea.

Probabilmente Working Process avrebbe potuto scegliere delle catene standard da un altro fornitore con delle soluzioni meno performanti, ma avrebbe dovuto accettare dei compromessi e questo non sarebbe stato conforme alla nostra linea guida e alla nostra filosofia.

Per questo i nostri fornitori sono sempre più parte integrante dell’azienda, sono strategici nelle scelte progettuali, commerciali e costruttive, e questo sicuramente è uno dei motivi della collaborazione con Brevetti Stendalto.

Nella fattispecie se vogliamo andare su determinate velocità o su determinate lunghezze della catena portacavi sappiamo a chi rivolgerci. È dunque importante che chi condivide questo progetto abbia una filosofia simile».

«Quello che deve essere tenuto in considerazione per il futuro è che questa “catena del valore”, perché di questo si tratta – interviene Stefano Schegginetti –, è fatta da tanti margini: ogni azienda deve avere il proprio margine e deve trarre vantaggio dalla catena del valore stessa. Se qualche azienda non riesce a mantenere i margini con dei prezzi adeguati e competitivi distrugge la catena del valore, perché io non riesco ad acquistare in maniera sostenuta un componente per quanto ottimo a valori che distruggono il mio prezzo di entrata nel mercato.

Quindi il percorso che stiamo seguendo noi come produttori di macchine che devono disporre di molteplici componenti è di fidelizzare diversi fornitori che ci permettano di ottenere un prodotto di altissimo livello al giusto prezzo. Il segreto della vittoria italiana sul resto del mondo sta nel fatto che gli imprenditori del nostro Paese hanno capito che devono essere loro stessi, a seconda della loro specializzazione, in grado di impegnarsi il più possibile per fare in modo che un componente piccolo ma fondamentale della macchina o di qualsiasi altro strumento, dia origine, dopo aver portato il giusto guadagno, a un prodotto finito che sia comparabile in maniera corretta e concorrenziale all’interno del mercato, in caso contrario distruggiamo la catena del valore. Questa catena del valore diventa un plus per il nostro cliente, un plusvalore che gli permette di produrre ad alto livello qualitativo con un giusto prezzo di mercato nell’investimento tecnologico».

Il tour nel reparto produttivo di Working Process a Rivergaro in provincia di Piacenza, in primo piano, da sinistra a destra Filippo Schegginetti, Luciano Corbetta e Alessandro Merlino, in secondo piano Paolo Perservati e Sonia Marita.

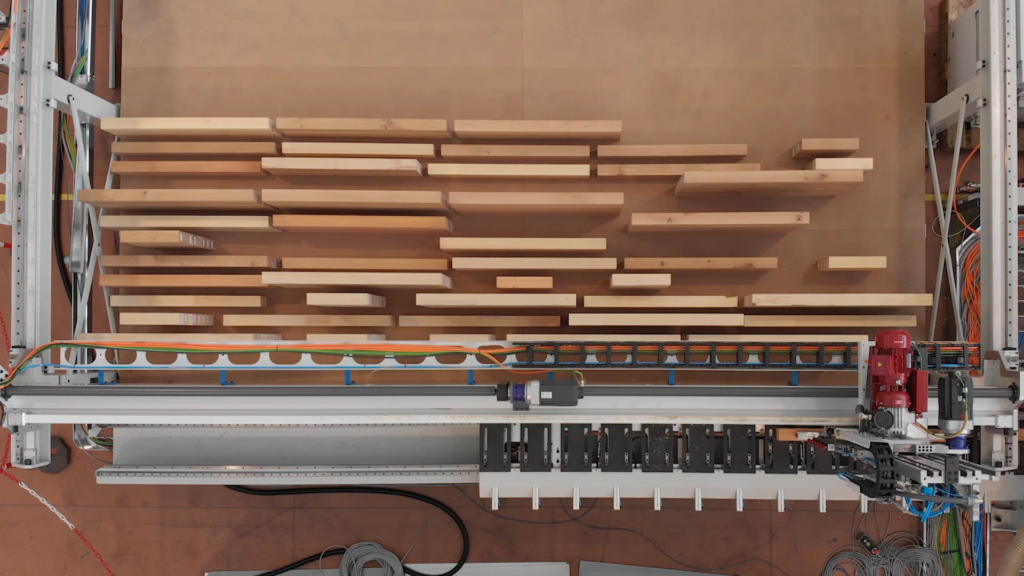

NEL REPARTO PRODUTTIVO IL 30 MARZO 2021 Filippo Schegginetti illustra alcuni impianti in lavorazione. Il modello Logos Life Evo, in questo caso servito da magazzini intelligenti sia in fase entrante sia in uscita, è un sistema che monta oggi fino a sei elettromandrini in linea per quanto concerne la gamma EVO. In fase di montaggio per il mercato del Nord Europa, in particolare per la zona del Benelux, abbiamo un centro di lavoro Logos Life Evo XS a due elettromandrini, in questo caso ci poniamo all’interno di quello che per noi è un segmento entry level. Si parla di una macchina in grado di poter produrre tranquillamente in flessibilità con un massimo di quindici-diciassette serramenti uno differente dall’altro anche con forme trapezoidali e ad arco. È una macchina che si attesta in funzione della sua configurazione su un segmento di mercato che inizialmente Working Process ha guardato sì con interesse ma che oggi comincia ad affrontare in maniera organica e organizzata: abbiamo così deciso di puntare su di una macchina definibile tra virgolette “entry level” per garantire quello che noi riteniamo il minimo necessario a una produzione corretta di un serramento di legno di qualità, ovvero un serramento evoluto che oggi può essere considerato un compendio d’arte che va a costituire un elemento di design e di prestigio, generando un sistema interno, un habitat, una sorta di “tana”. Quello che si può trovare nelle serie superiori si trova anche in questo centro di lavoro – pinze operative, cambio utensile, manipolatore e teste operatrici e strutture Working Process – ma con configurazioni abbordabili per un’azienda di dimensioni contenute, pur potendo salire di prestazioni grazie all’aggiunta di sistemi di automazione integrati alla macchina, quali magazzini intelligenti IMML/UML, troncatura, piallatura e sistemi di movimentazione, rendendo il centro di lavoro adatto a una produzione flessibile e quindi sempre in un ambito specializzato. È un punto di partenza per implementazioni future. Per il mercato danese è in corso il montaggio dei magazzini di asservimento del modello Heroes, in questo caso si parla di una macchina importante, un centro di lavoro che va a gestire in toto la produzione di un grande gruppo che già dispone di un nostro centro di lavoro di taglia inferiore. Alessandro Merlino mostra alcuni dettagli della catena portacavi. Per ogni tipologia di macchina della Working Process, la Brevetti Stendalto crea un codice ad hoc che genera una distinta secondo il tipo di applicazione, è un lavoro che viene svolto sia dall’ufficio tecnico sia dal nostro customer service di volta in volta. I codici sono spesso simili ma tengono conto di ogni singola variante, fino alle soluzioni più avanzate. Naturalmente c’è sempre uno sforzo di razionalizzazione in modo da poter far fronte alle più diverse esigenze con un numero contenuto di modelli. Qualcosa di più semplice ma anche di esteticamente più omogeneo.

Domandiamo quale sia stata la sfida tecnologica che Brevetti Stendalto ha affrontato con Working Process.

«La sfida è stata quella di trovarci dall’oggi al domani a ripensare il rapporto con il cliente – risponde Luciano Corbetta –, un cliente che ha sfidato in termini di corse e di velocità tutto quello che era il pregresso».

«In pratica è come se l’ufficio tecnico di Brevetti Stendalto si fosse trasferito da noi – aggiunge Filippo Schegginetti – per affrontare un problema di questo tipo». «Siamo andati oltre il rapporto cliente-fornitore – sottolinea Luciano Corbetta –, in conformità alla nostra filosofia attuale di proporci non come produttori di catene portacavi ma come fornitori di soluzioni».

«Questo molto opportunamente – precisa Filippo Schegginetti –, perché ormai l’ottica è cambiata in maniera drastica: il rapporto fornitore-cliente non è più il paradigma di dieci anni fa ma nemmeno di cinque anni fa. O si riesce a fare insieme un percorso di partnership tecnica, meccanica oppure softwaristica o non si riesce a crescere assieme».

Stiamo parlando di un partner importante perché la catena portacavi è una componente fondamentale nella costruzione di una macchina, ma anche in un’infinità di applicazioni inimmaginabili, che di fatto come un cordone ombelicale dà vita al movimento della macchina e visivamente ‘orla’ tutta la lunghezza della linea come un ininterrotto ‘festone’ eminentemente tecnologico. In questo settore la Brevetti Stendalto, a cui verrà dedicato un articolo su Industria del Mobile, è un punto di riferimento del settore.

«Nella nostra evoluzione progettuale stiamo pensando a un percorso finalizzato a effettuare un maggior numero di premontaggi – riprende Paolo Perservati –, che ci permetta di produrre in maniera più rapida». «Per noi lavorare a commessa sta diventando uno standard – precisa Luciano Corbetta – una linea di prodotto come la Total Chain».

«Noi vogliamo fare la prima esperienza su una macchina entry level che va in questa direzione – spiega Paolo Perservati –, i risultati di questo esercizio verranno traslati sulle altre macchine, in modo che si arrivi a comprimere di molto i tempi di costruzione, ma non solo: vogliamo lavorare oltreché sui tempi di costruzione anche sui tempi di installazione, ovvero di montaggio e smontaggio in fabbrica e di montaggio presso il cliente che riteniamo ancora troppo lunghi: arrivare non dico a un plug&play ma a un tempo molto compatto».

«Questo percorso va esattamente nella direzione che stiamo prendendo – concorda Alessandro Merlino – in sintonia anche con l’evoluzione delle esigenze dei clienti».

«Questo – aggiunge Filippo Schegginetti – porterebbe anche a un risparmio di ore di lavoro e di materiale». «In questo modo – aggiunge Alessandro Merlino – il magazzino dei cavi per posa mobile per voi tenderebbe a zero».

«Ovviamente distinguendo tra le macchine di alto livello e di grande personalizzazione che sono delle isole – precisa Filippo Schegginetti – e le macchine di produzione corrente».

«Considerando anche che l’ufficio acquisti con un solo codice ordina tutto – precisa Alessandro Merlino –, anche per questo, se prima nessuno comprava le catene cablate, oggi ci stanno arrivando in molti»

«Noi da inizio anno siamo partiti a creare una sorta di business unit a cui affidiamo gli schemi elettrici e la loro progettazione che prima erano esternalizzati – evidenzia Paolo Perservati –, oggi abbiamo due risorse dedicate che si occupano solo di questi aspetti: questo ci consente già di arrivare in anticipo sulla conoscenza dei dati di cui stiamo parlando.

Stiamo cercando di portare all’interno tutte queste attività, stiamo preparando il sottobosco per muoverci nell’ottica di cui parlavamo, per rendere standard una commessa, perché una commessa deve essere sì speciale per tecnologia e per processi di produzione, ma dev’essere standard per processi costruttivi: questo ovviamente è un concetto che abbraccia tutta l’azienda dove non si lavora a compartimenti stagni».

La standardizzazione del processo produttivo richiama – considerato il ventaglio di riviste di Web and Magazine dedicate anche all’edilizia – il processo produttivo, realizzativo e costruttivo nell’ambito del legno strutturale, concepito attraverso la prefabbricazione degli elementi. La cosa difficile in questo settore è stato far capire che non si trattava di uno svilimento ma di un arricchimento, perché voleva dire lavorare a secco e comprimere i tempi e i costi, senza precludere la customizzazione dell’edificio. Il risultato è che l’utente finale può arrivare ad avere la casa montata in pochi giorni.

«Un componente che viene studiato a tavolino – accondiscende Stefano Schegginetti – per essere poi cucito esattamente sul campo».

«Un lavoro raffinato fatto con verifiche costanti – ribadisce Alessandro Merlino –. Per questo è importante che i tecnici si parlino, il rapporto tra aziende non è solo commerciale, quando i tecnici trovano la quadra, il rapporto commerciale va da sé». «Certo – sottolinea Paolo Perservati –, l’incubazione deva avvenire in un alveo tecnico».

Il fattore tecnico-prestazionale è importante! E la velocità?

«I fattori fondamentali – risponde Paolo Perservati – sono il rapporto tra le prestazioni, intese come velocità, come capacità di contenimento sulla struttura, portanza o distensione su una tratta di sette metri.

Non tanto sulla velocità, che è un concetto relativo, quanto sulle accelerazioni e decelerazioni…». «Aggiungerei – dice Alessandro Merlino – il tiro e la spinta…».

«Aggiungerei – riprende Filippo Schegginetti – anche la durabilità del prodotto all’interno di cicli di lavoro costanti». «Bisogna considerare che noi abbiamo delle velocità intese come rampa di accelerazione prossime alla gravità – approfondisce Paolo Perservati –, valori che sono altissimi: la velocità in sé e per sé è resa critica dalle accelerazioni e dalle decelerazioni rapidissime…».

«Questo è il lavoro principale del nostro ufficio tecnico – spiega Alessandro Merlino –. Parliamo nel caso di Working Process di corse medio-lunghe, quindi entrano altri concetti che rendono il lavoro più difficile ma anche più sfidante».

«Consideriamo – precisa Stefano Schegginetti – anche l’ambiente in cui la catena lavora».

«È come srotolare un gomitolo al contrario: se lo lancio a un metro il filo va diritto – illustra Paolo Perservati –, ma se lo lancio a venti metri non è così semplice, serve anche una garanzia sullo scorrimento».

Per questo noi spingiamo sempre di più sulla Total Chain – spiega Alessandro Merlino –, perché la catena è montata e installata correttamente in modo da garantire la massima durata in cicli»

E relativamente alla manutenzione?

«Riguardo la manutenzione – risponde Luciano Corbetta a Sonia Maritan –, diciamo che l’aspettativa dei nostri clienti è quella di non fare manutenzione».

«Anche perché l’unica manutenzione sensata della catena – conferma Stefano Schegginetti – è sostituirla».

A proposito di smaltimento, c’è una politica in Brevetti Stendalto su questi temi?

«Una politica istituzionalizzata non c’è – risponde Luciano Corbetta a Pietro Ferrari –, c’è il grosso vantaggio che il materiale che utilizziamo può essere riciclato al 100%: il nylon rinforzato con fibra di vetro è in sostanza un poliammide e può entrare totalmente in un ciclo di rigenerazione. Data la struttura indiretta della distribuzione diventa invece difficile recuperare il materiale, questo è un processo che vorremmo approfondire con i nostri clienti, anche perché si tratta di riciclare un materiale costoso e pregiato, per entrare in un processo di economia circolare».

Le catene portacavi a Sonia Maritan appaiono come cordoni ombelicali delle macchine e certamente quando l’impianto è in movimento sono ben visibili col tipico color giallo di Brevetti Stendalto.

«Le catene portacavi sono un elemento di costo limitato sul totale del costo di una macchina come quelle di Working Process – conclude Alessandro Merlino –, ma un fermo macchina determinato dalla scarsa qualità di una catena può costare molto in termini di fermo macchina al cliente e di immagine al fornitore di tecnologie».

Di Sonia Maritan

Web and Magazine