In B.G Legno gli investimenti in tecnologia sono considerati la condizione per essere “alla pari” sul mercato e per distinguersi con un prodotto contemporaneo. Quando tutti gli aspetti principali del business vengono condivisi all’ interno di una strategia precisa è possibile elaborare un processo per dare forma a un progetto e fornire argomenti concreti allo showroom. I partner di questo investimento sono ritenuti indispensabili da Samuel Olla che ci racconta un’azienda del pistoiese vincente sotto molti aspetti. Il 12 novembre a Campo Tizzoro, dove si trova B.G Legno, intorno al tavolo di lavoro siedono Pietro Ferrari, editore di Web and Magazine, Tiziano Innocenti di Oma, Paolo Perservati e Filippo Schegginetti di Working Process.

IN UFFICIO «Il nostro investimento è stato dettato dal cambiamento in atto nel settore del serramento di legno, legno-alluminio e legno-vetro– esordisce Samuel olla–, per creare dei prodotti innovativi a tal punto da essere diversi da tutto quello che fa il resto della concorrenza nazionale, perché noi operiamo sul mercato regionale ma anche in tutta Italia. Ai nostri showroom dobbiamo dare argomenti concreti e per averli si è puntato ad avere dei prodotti innovativi».

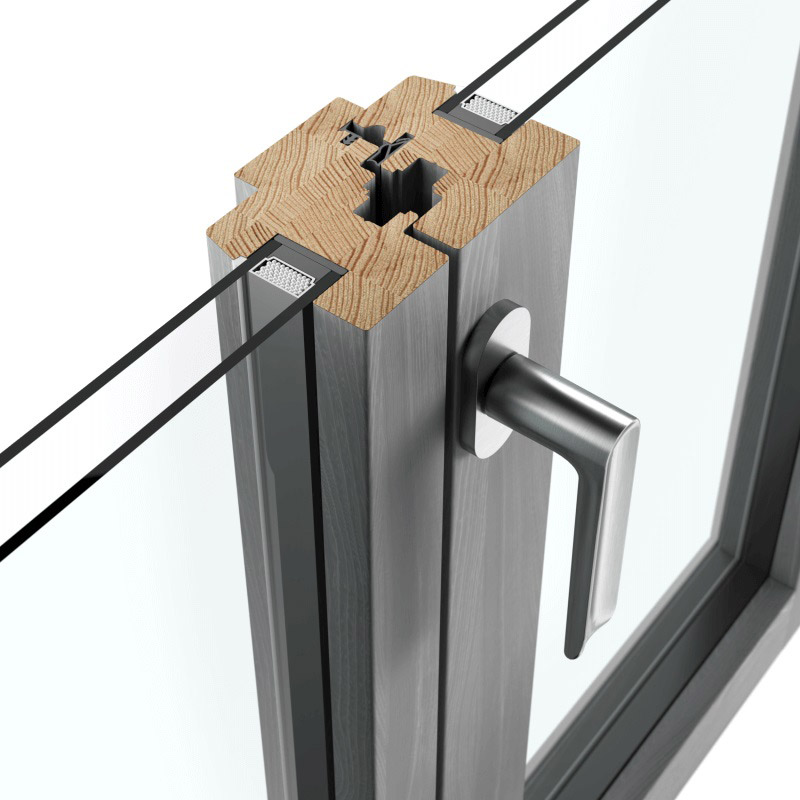

Qual è stata la difficoltà maggiore? «La nostra difficoltà è stata l’elaborazione di tutto il processo, l’azienda lavora per produrre la finestra con i pezzi singoli. È una finestra della quale ogni singolo componente percorre la produzione dall’inizio alla fine, poi si crea il “puzzle” dei pezzi e si assembla il tutto attraverso il fissaggio meccanico, quindi si monta il vetro dentro la finestra: questo è un concetto nuovissimo, almeno per come lo concepiamo noi. Esisteva già questo procedimento, ma si avvaleva di un nastro adesivo montato dall’interno, invece qui l’obiettivo è la qualità del prodotto. Un altro elemento da enfatizzare è che la nostra è una finestra senza fermavetro, che non comporta una difficoltà solo a livello produttivo, ma anche del fornitore idoneo perché un vetraio deve lavorare su 1/2 mm di spessore, una tolleranza che implica una vetreria di grande professionalità e affidabilità, possibile solo con l’artigiano – industria, perché l’industria non personalizza il vetro e l’artigiano non ha i mezzi quindi ha standardizzato il prodotto».

Qual è la storia di B.G Legno? «È un’azienda che è nata negli anni 50 come piccola falegnameria, era al servizio del complesso industriale di Campo Tizzoro, in provincia di Pistoia, dove ci troviamo, in cui lavoravano 6000 persone e quindi B.G faceva manutenzioni e imballaggi industriali. Il titolare era una persona anziana e nel ’94 viene rilevata l’azienda da due soci: Bragalli e Galeotti, poi nel 2004 sono entrato io con mio padre e altri soci – successivamente liquidati –, e fino al 2008 ho fatto esperienza tecnica in produzione. Nel 2014 l’azienda è diventata della famiglia Olla».

Come è strutturata oggi? «Oggi siamo in 30 persone interne, abbiamo 10 agenti, due figure commerciali assunte e una serie di professionisti – afferenti a uno studio autonomo – che ci seguono la parte di comunicazione portandola avanti con qualità e continuità. Nell’ultimo periodo siamo entrati in Treedom (www.treedom.net), piattaforma web che permette di piantare un albero a distanza e seguirlo online, con l’intenzione di dare a ogni cliente un tagliando dimostrativo dell’acquisto di un albero e del reintegro di CO2 a cui ha contribuito. Una scelta coerente con i nostri prodotti certificati FSC e PEFC, ma che ci consente anche di scegliere il legno; infatti, ad esempio, per un prodotto in legno – alluminio con un fermavetro largo, al contrario dei nostri competitor noi non usiamo il lamellare standard, ma un prodotto ad hoc in 3 strati tutti lista intera definito DDD, in modo che anche sul legno – alluminio i tre strati non siano mai giuntati. È come se fosse un’estrusione del legno, un pezzo dove non c’è niente di riportato manualmente, questa è un’evoluzione ma il problema è che non si trova il materiale, quindi richiediamo i pezzi su misura. Una difficoltà mai affrontata prima in nessun altro progetto, anche perché ci sono fornitori seri e meno seri, altri che ritardano. In seguito alla completa reindustrializzazione dei processi, il fatturato dell’anno scorso è rimasto pressoché stazionario, quello di quest’anno evidenziava il 45% in più di fatturato già a settembre, da maggio circa l’andamento mostrava una crescita dal 40 al 55% in più sul mese quindi questo è un buon dato. Questo

risultato è dovuto a una serie di scelte anche commerciali. Partendo dalla considerazione che il rivenditore da 20.000 euro l’anno per un’azienda è diventato un costo, si è deciso di prendere i rivenditori più importanti e con loro creare un progetto di store, quindi una fidelizzazione del negozio nel quale fare una vendita monomarca, mentre le porte o altri elementi di contorno decide il cliente dove comprarle. L’importante è stato aprire alla possibilità di fare una fatturazione diretta con questi showroom, quindi non si svende il prodotto e si può fare anche la vendita diretta, questo ha portato a un incremento drastico del fatturato. A livello interno noi abbiamo un ufficio tecnico che dà le risposte, un servizio clienti che avvisa l’utente. È un servizio che costa, ma va seguito il processo di vendita dato che il prodotto è complesso e deve essere ben spiegato per evitare problemi. Il nostro ufficio marketing veicola il prodotto e offre questo tipo di servizio al cliente, e, davvero innovativo, anche un servizio di acquisto del credito – qualora si lavorasse con imprese importanti – che permette di pagare al nostro rivenditore la provvigione anticipata e ci permette di stare sereni sull’incasso».

Questa forte specializzazione di prodotto si è dimostrata vincente! «Sì, funziona perché si crea sinergia, si coinvolgono tutte le figure dalla produzione alla vendita e questo investimento paga. Infatti, si tratta di un progetto ampio, qui a Campo Tizzoro c’è la sede produttiva, ma poi ci sarà l’apertura di un negozio diretto a Prato, a Firenze c’è un altro store, come ad Arezzo, Roma, Milano, Lecco e Cesena, e ce ne sarà un altro a Bologna, poi se ne farà uno anche in Puglia. Non abbandoniamo nemmeno i 40/45 clienti che a rotazione si rivolgono a noi, seguendoli direttamente dall’azienda, perché sono quelli più piccoli ma hanno contribuito anche loro al nostro investimento e alla crescita dell’azienda; tutti comunque vanno seguiti perché il nostro è un prodotto difficile».

Le strategie di B.G Legno sono ormai definite: come sono divise le responsabilità? «Le ho sempre perseguite ma c’è voluto tempo per dargli forma e ho intorno a me dei collaboratori molto preparati: il responsabile tecnico commerciale Davide Piliero, il direttore vendite Francesco Buccafurni, il responsabile tecnico di progettazione Michele Finocchi, ogni commessa passa da lui che ordina ai fornitori i materiali particolari, gestisce tutto il ciclo di messa in produzione delle commesse e le generazioni per i vari impianti, lui è una figura fondamentale. C’è poi la responsabile del servizio clienti Roberta Filoni, noi diamo un servizio quindi non c’è bisogno del telefono, che suona di rado, perché è già tutto programmato. È così da 7/8 mesi, ma una volta non era così, ci volevano più persone nel call center rischiando di dare anche meno servizio. Adesso, abbiamo raggiunto un buon livello di efficienza».

È fondamentale trasmettere un prodotto così nuovo che poi rappresenta il cuore del progetto imprenditoriale! «Tutto nasce da un’analisi del mercato che ci ha portato ai prodotti minimali e a una forte innovazione, che innanzitutto in fase di produzione non richiede di mettere le mani sul prodotto, concepito come un estruso di pvc o alluminio ma fatto con il legno. Abbiamo iniziato a lavorare su questo a fine 2017, io, Michele Finocchi e mio padre, responsabile di tutto il reparto produttivo, che presiede anche all’operato di DDXmentre trasmette i dati in produzione. Infatti, sono Logico e DDX che si parlano per la generazione del prodotto: il passaggio consequenziale avviene da Logico a DDX alla macchina che recepisce tutti questi dati che diventano il disegno e il prodotto».

Chiediamo a Paolo Perservati come dialoghi il centro di lavoro con il programma.

«La connessione macchina/programma è totale ed è completamente integrata. L’impianto riceve la lista di lavoro e processa i pezzi richiesti in totale sicurezza grazie al controllo collisioni verificato in precedenza con DDX, garantendo una verifica totale delle operazioni di lavoro grazie al supervisoreWWLine sviluppato da Working Process. Si tratta di una tecnologia produttiva che garantisce l’uscita del materiale in tempi prevedibili e certi, senza che l’operatore debba intervenire. Uno dei nostri obiettivi, da sempre, è dare libertà di scelta a chi deve produrre le finestre, poter pensare un prodotto, come nel caso di B.G Legno, che prima non c’era, oltrepassando limiti e convenzioni. Finalmente la forma segue la funzione, senza compromessi, per una totale libertà di pensiero tecnico ed estetico nel mondo finestra».

Tutti e due avete messo al centro la finestra, questo ha portato a un progetto avveniristico! «Sì, molto innovativo e con delle difficoltà enormi – riprende Samuel Olla –, non a livello di impianti ma inerenti a problemi di segnature dei pezzi, perché lavorando in orizzontale c’era il problema legato alla linea di assemblaggio, quindi i banchi sono cambiati quattro volte in tre mesi e nel frattempo bisognava produrre! Questo, mi aveva un po’ avvilito perché vedevo che c’era richiesta e la mia paura era di non poter sviluppare l’ambito commerciale perché privo degli strumenti idonei: non mi preoccupavo della produzione ma dell’aspetto commerciale».

Certo si tratta di una grande responsabilità e forse la crisi ha condizionato certe scelte… «Noi nel 2007 eravamo piccoli ed è stata la nostra fortuna avere un’azienda solida e sana che ci ha permesso di crescere. Chiaramente bisogna trovare un supporto nel sistema finanziario e ci vogliono delle persone che ti seguono e trovano il modo – non troppo pesante – per diluire gli investimenti. L’impegno ci vuole ovviamente, ma anche chi da dietro ti assicura un certo sostegno è importante. È stata una responsabilità grossa e un rischio per noi, sia per tutta la gente che lavora qui sia per tutti gli investimenti fatti. La grande soddisfazione è arrivata con la risposta che sta arrivando, e anche se c’è ancora tanto da fare è questo che conta».

Qual è il vostro sguardo sul mercato? «Per adesso, come anticipato in apertura del nostro incontro, si tratta soprattutto di un mercato italiano, in Svizzera lavoriamo ma in modo marginale, però ci sarà uno sviluppo spero positivo a Dubai, perché a novembre parteciperemo al Big 5 di Dubai, un’importante fiera di costruzioni per il Medio Oriente, l’Asia e l’Africa, e spero ci sia uno sbocco importante». In Italia? «In Italia è interessante il mercato di fascia alta, dove deve essere dato un servizio a 360°, dal progetto del foro finestra, al cantiere, ai tecnici dell’azienda sul posto per il rilievo delle misure, alla progettazione dell’involucro e il disegno in 3D! Una tipologia di cantiere in cui si usa il BIM, quindi il cliente ha una precisa percezione del manufatto e quando un cliente spende tanto per le finestre – come per qualunque altro manufatto durevole dell’immobile – si aspetta una cosa fatta bene. Oggi è questo il mercato, ed è un mercato difficile perché si combatte per mantenere i numeri produttivi operando in una fascia alta di target e far combaciare questi due elementi non è facile».

Filippo Schegginetti rimarca il riferimento al BIM, all’importanza del coordinamento di tutto quello che sta intorno alla casa e quindi lo riporta al committente e chiede se ci sia anche una figura intermedia, quale può essere un architetto, che coordini questi aspetti. «La difficoltà principale di questa azienda ora è l’identificazione del target, perché sul mercato si può andare ovunque e prima di essersi affermati, perché non ho la presunzione di dire che ci siamo già affermati, è arduo distinguere fra un cantiere e l’altro perché la mentalità può essere opposta e riservare sorprese – non sempre positive. Certamente, lavorare con qualità e mirando ai professionisti ci ha portato a un passa parola coerente con il nostro modo di operare, ma è difficile avere sempre la certezza del calibro del nostro interlocutore, per questo avere un professionista di riferimento costituisce un grande aiuto sempre auspicabile».

nel catalogo si legge “Serramenti di qualità superiore” riferendosi al legno e al legno-alluminio, e davanti a noi abbiamo l’angolare di un “minimale”: parliamo di prestazioni. «Le prestazioni sono ottime, si abbassano notevolmente i valori perché il vetro fa la differenza, e il legno comunque è intrinsecamente performante. Con il fermavetro integrato poi, si elimina una fonte di debolezza verso infiltrazioni o effrazioni per creare un infisso veramente sicuro e durevole. Una variabile di tutti i prodotti è quello che definiamo telaio di ristrutturazione, un corpo unico composto sia dal telaio sia dal coprifilo: una rifinitura senza elementi aggiuntivi».

Quali varianti di specie legnose utilizzate? «Lamellare di Pino, Rovere, Larice, Frassino, Abete e Okùme quest’ultimo è un fuori linea, però si può fare. I legni principali sono comunque Pino, Rovere e Larice lamellare perché rappresentano un compromesso fra il Pino, un legno tenero che quindi garantisce il massimo isolamento termico, e il Rovere richiesto soprattutto nel centro sud, dove i valori termici sono diversi e c’è una cultura dissimile della casa che preferisce un legno più di sostanza e più compatto. Al nord sono più concreti, per esempio a Milano scelgono il Pino per l’interno e per l’esterno il rivestimento di alluminio. Anche la vernice ha un ciclo particolare, non si utilizza il ciclo di Rennerstandard, ma il Top Quality, quello che permette di ottenere la garanzia da 7 a 15 anni, ma la vera garanzia è il pezzo sciolto, perché viene verniciato ogni singolo componente e assemblato dopo, quindi la vernice aderisce in ogni parte del prodotto. Siamo esclusivi in questo tipo di verniciatura, sia perché ci vuole un sistema di gestione molto complesso sia perché ci vuole un sistema di assemblaggio innovativo che può essere realizzato solo con apposite procedure».

IN PRODUZIONE Samuel olla ci illustra il reparto produttivo con Paolo Perservati, Filippo Schegginetti e Tiziano Innocenti. «Abbiamo dei piccoli magazzini di legno just in time – che ci indica – per quello che serve durante il giorno e quindi vengono riallestiti quotidianamente, sono chiusi e divisi per specie legnose: legni teneri e legni duri. Passando al lay out produttivo, un’unione di commesse, ottimizzata a fine macchina, entra nell’impianto Salvador per il taglio, cioè inizialmente i semilavorati vengono messi in modo casuale, suddivisi solo in base allo spessore e successivamente vengono perfezionati dividendo le commesse per carrello. Poi la pialla SCM porta allo spessore richiesto il pezzo, attraverso più pialle che lavorano sulle 4 facce il prodotto che da grezzo diventa piallato; successivamente il “tunnel” bagna il prodotto: noi facciamo due percorsi di bagnatura, uno qui e l’altro con una macchina che serve per simulare un percorso di verniciatura prima che questa venga effettuata, in modo da predisporre il pezzo al trattamento. A questo punto le commesse sono già divise e dopo la calibratura entrano nel corridoio del centro di lavoro Working Process, vanno nel magazzino che fa un’analisi di larghezza, lunghezza e altezza, se va bene, il materiale viene immesso nel processo produttivo altrimenti scartato in questa zona verde – che ci viene mostrata –, ma non si blocca mai. Qui per ottimizzare la produzione vengono messi tutti i pezzi per tipologia, non tipologia di prodotto ma di lavorazione, grazie alla programmazione divisa per essenza l’impianto gestisce le velocità di avanzamento: con i legni morbidi si lavora fino a 18 metri, con quelli duri fino a 14 metri, quindi il processo prosegue e il materiale passa in un’altra zona… è come se fossero 5 macchine insieme che lavorano in sinergia: carico, gestione del carico, pinze, produzione e scarico. Il bello dell’impianto è che durante i passaggi e i cambi di lavorazione compie altre operazioni, ad esempio mentre posiziona le pinze da una parte all’altra del pezzo, nel contempo prepara anche gli altri prodotti, quindi si tratta veramente di un processo in continuo».

Il centro di lavoro Working Process richiede la presenza di un operatore? «La macchina garantisce un non presidio– risponde Paolo

Perservati– e per un determinato tempo l’operatore può svolgere altre operazioni, vuol dire che comunque la macchina può lavorare in autonomia».

Poi ci spostiamo nel reparto verniciatura: i serramenti vengono verniciati a elementi e poi montati? «Sì esatto, qui c’è il doppio impianto di verniciatura di Cefla – risponde Samuel Olla –, uno riguarda la parte del colore che lavora a bidone non a vasca al fine di avere la massima flessibilità produttiva, l’altra è quello dell’intermedio. Potete vedere come viene effettuato il ciclo di finitura con 4 mani: impregnante, intermedio, fondo e finitura. Qui si evidenzia anche come non si leggano i 3 strati del lamellare nel prodotto finito perché la lamella viene composta in spessore, per cui non si visualizza mai uno spessore maggiore della lamella. Significa non vedere mai la stratificazione delle lamelle sull’elemento che sembra così un pezzo unico in massello; ma le novità che abbiamo introdotto sono molte: dal pezzo unico del coprifilo – telaio, al tenone con il doppio fissaggio meccanico, e questo è davvero abbastanza innovativo. E poi c’è il concetto del minimalismo che con il centro di lavoro permette di lavorare su 52 mm senza avere problemi: la Working Process se non si è innovativi non serve! Riprendendo la descrizione del processo di verniciatura, dopo il fondo, gli elementi si staccano e si carteggiano

con una spazzolatrice. Questo passaggio è antecedente al controllo qualità, ma a questo stadio permette già di verificare il risultato. La finitura è impeccabile! Il secondo impianto di Cefla è un acquisto del 2017/2018, in affiancamento a IGiotto, in seguito all’aggiornamento del lay out produttivo dettato dall’acquisto del centro di lavoro Working Process che ha cambiato “i numeri” e per adeguarci abbiamo dovuto implementare tutta la tecnologia per portarla alla stessa velocità. Non si tratta naturalmente solo di velocità ma grazie al centro di lavoro di flessibilità totale. Prendiamo ad esempio questo profilo di finestra da 70 mm, ogni linea ha 5 profili: stondato, squadrato, leggermente stondato, diamante e rustico, questo in particolare è diamante. Ma se si volessero realizzare l’interno e l’esterno in due modi diversi, essendo montate le frese su teste di lavoro indipendenti, si potrebbero differenziare i profili sui due lati del serramento, per esempio facendo l’interno squadrato e l’esterno rustico. Questo appunto grazie alla flessibilità delle frese, un altro valore aggiunto: sono, infatti, due frese differenti che lavorano su due mandrini diversi e avendo utensili dedicati permettono di profilare la parte interna con un profilo e quella esterna con un altro».

Il reparto verniciatura quindi è stato automatizzato per portarlo alla velocità del centro di lavoro Working Process: adesso non ci sono più carrelli in attesa? «Sì adesso tutto funziona, da una parte l’impianto fa il fondo e lavora su tutte le testate, il vantaggio è che vernicia anche frontalmente, e a processo ultimato la qualità del prodotto è totalmente diversa; dall’altra parte opera il robot. La difficoltà sta nel controllo degli spessori della vernice, perché il grezzo non è come il finito, quindi la fresa è fondamentale che lisci tutte le parti uniformemente. Altro aspetto molto importante è che una volta finito il lavoro, il robot si pulisce automaticamente, e particolarmente in estate quando è caldo e rimangono residui sui pezzi la pulizia è indispensabile. L’asciugatura avviene naturalmente nel tunnel in circa 2 ore di essiccazione».

Viene seguito un protocollo per ogni commessa? «Viene organizzata una riunione tra i responsabili dei vari reparti prima di andare in produzione, in modo da analizzare le particolarità della commessa. In questo reparto c’è il controllo qualità di tutte le commesse che viaggiano lungo un corridoio, e tutti i pezzi, uno a uno, vengono presi e controllati manualmente: le lampade servono per non stancare gli occhi. Osservando il collegamento fra montanti e traversi si evidenziano la doppia giunzione con il fissaggio meccanico e il tenone, a sua volta distinto in diverse tipologie. Si tratta, infatti, di un tenone doppio sull’anta che non è quello tradizionale a pettine, ma è un tenone intero a incastro con un dentino antitorsione (per evitare la movimentazione del pezzo) che va a inserirsi fra montante e traverso in modo molto innovativo, e anche sul telaio il tenone è doppio: quello d’incastro a dente è unito a un altro tenone rotondo che ci permette di aumentare le prestazioni sulla giunzione, perché quando il legno si gonfia, ha la possibilità di assestarsi naturalmente, mentre quello classico squadrato tende a spaccare. Abbiamo insomma preso tutto il buono dei sistemi esistenti personalizzandoli: il fissaggio meccanico senza colla invece delle spine in controsagoma che gonfiano e il tenone per garantire durata e stabilità all’infisso e nello stesso tempo diamo estetica e armonia al prodotto finale».

Non possiamo lasciare la produzione senza incontrare Marco olla, al quale chiediamo quale sia stato il momento più complesso di questo progetto di creazione di un serramento inedito! «La cosa più difficile è stata formare il personale con questa mentalità e quindi un nuovo approccio, poi si sono motivati, ma inizialmente è stato difficile con questo sistema completamente nuovo che ha comportato soprattutto di aver tolto l’incollatura giocando sul doppio incastro. In questo

modo si riesce a fare un po’ di più quello che si vuole, chiaramente con l’incollatura eravamo più vincolati, e la differenza da evidenziare è la durata nel tempo: da quando si produce in questo modo, non abbiamo più ricevuto una telefonata da un cliente che volesse esprimere problematiche. La fatica è stata enorme, sia nel formare il team ma anche nel trovare soluzioni nuove: è stato molto impegnativo ma estremamente gratificante».

☐IN SHOWROOM- REPARTO FERRAMENTA E IMBALLAGGIO Ci spostiamo poi in un altro capannone, dove vengono ferrate e imballate le finestre, e il cui ammezzato è occupato dall’ampio showroom e la sala conferenze. «Il camion arriva dal capannone adibito alla produzione che abbiamo appena visitato, con il materiale che ha già subito il controllo qualità, e c’è anche una parte legata all’extra produzione come gli alzanti – scorrevoli. Qui vengono assemblati i singoli pezzi, quindi dal pezzo smontato al pezzo finito, che poi vengono divisi in carrelli per essere ferrati: legno e legno – alluminio sono divisi in due percorsi diversi perché quest’ultimo viene assemblato e ferrato prima di montare l’alluminio, mentre nel legno il vetro viene montato su banchi a sospensione dedicati vista l’assenza del fermavetro. Il banco viene utilizzato a sospensione quando si deve alzare il vetro per montarlo intorno alla finestra, sdraiato invece quando gestito come piano d’appoggio. Qui c’è il legno – alluminio, più avanti la parte ferramenta. Anche il banco per la ferramenta segue lo stesso principio: non rare intorno alla finestra, ma far girare la finestra. In questo settore è possibile vedere tutta la linea, i telai viaggiano separati dalle ante ma poi si congiungono. Un altro valore aggiunto della Working Process che vorrei sottolineare è la finestra ad arco ribassato senza fermavetro, questa è tutta fatta a macchina e il vetro è infilato nella scanalatura già predisposta. Anche l’imballaggio è automatico –ogni singola finestra viene imballata in macchina –, la nostra logistica prevede l’etichettatura e la cassa è pre-progettata e arriva insieme alla commessa da realizzare. In un reparto attiguo all’imballaggio vengono realizzate le casse, in 4 misure più o meno standard, per ogni commessa».

E i manici agganciati a ogni finestra a cosa servono? «I manici servono per imballare la finestra e soprattutto

perché in cantiere il cliente possa prenderla, e il listello sottostante in abete perché non si rovini la traversa inferiore del serramento quando viene appoggiato a terra. E una volta montati, secondo la tipologia di prodotti, viene inserito un pezzetto come distanziatore fra le finestre. Sono tutte accortezze finalizzate a preservare l’integrità del prodotto».

La posa? «L’installazione viene eseguita da noi per quanto riguarda i lavori diretti, poi ci sono gli store e i rivenditori che si organizzano anche per la posa».

Nel vasto Showroom ci soffermiamo su B.out, un serramento in legno – alluminio. «Questa finestra nasce da Working Process: B.Out dona la sensazione di essere fuori ma stando dentro casa, perché sembra di trovarsi all’esterno vista l’essenzialità del profilo del serramento».

Poi guardiamo un minimale: la simmetria nel nodo centrale dovendo ricevere la maniglia non si riesce a ottenere? «Il profilo che riceve la maniglia è largo 3 centimetri e mezzo, c’è un prodotto che ho pensato per rispondere a questa domanda che è un serramento di legno e si chiama Cloud, un prodotto simmetrico ma non invasivo e decisamente minimale».