Il piano Industria 4.0 permette di creare la fabbrica intelligente, un’opportunità da cogliere per evolvere e rinnovare la propria azienda ed essere più competitivi sul mercato del futuro, ovvero la quarta rivoluzione industriale. Questo il pensiero espresso da Paolo Perservati, Direttore Commerciale & Marketing di Working Process.

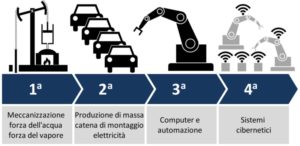

«Potrebbe sembrare troppo presto – afferma – per annunciare che la quarta rivoluzione industriale stimolata dall’interconnessione della tecnologia digitale sia cominciata. Ma sono i nostri clienti a confermare questa richiesta. Il crescente e rapido ritmo di digitalizzazione che sta avvenendo, conferma come il termine rivoluzione non sia affatto fuori luogo. Si tratta di un cambiamento radicale che sta interessando già molte aziende e che, piano piano, si sta diffondendo tra quelle ancora rimaste fuori».

Queste tecnologie includono robotica e meccatronica avanzata, intelligenza artificiale, sensori sofisticati, cloud computing, acquisizione dati e analisi, fabbricazione digitale, software. Tablet, smartphone e altri dispositivi mobili, algoritmi in grado di gestire, governare impianti di produzione e trarne dati per aumentare la catena dal valore globale.

«Prima di Industria 4.0 – continua Perservati – queste tecnologie erano spesso pensate separatamente. La loro integrazione e renderle operative insieme permette di potenziare e organizzare ulteriormente le operazioni globali portando la velocità e la funzionalità del software e relativi dati generati, all’interno dell’intero di processo produttivo automatizzato e interconnesso. Con Industria 4.0 riusciamo a dare più valore alle nostre macchine».

Anche Working Process ha dedicato da tempo molta attenzione al processo di raccolta e analisi di grandi quantità di dati di differenti tipologie.

«Con l’evoluzione di WWLine Supervisor – rileva il Direttore Commerciale & Marketing, Paolo Perservati – affrontiamo la continua trasformazione delle tecniche e delle metodologie impiegate. Internet of Things e Big Data sono alla base dell’efficienza e intelligenza di un impianto e il relativo processo produttivo. Sono ormai entrati nelle aziende del settore manifatturiero diventando il paradigma alla base della quarta rivoluzione industriale.

Si tratta di applicare in ambito industriale tecnologie innovative e digitali che permettano, attraverso sensori e sistemi di rilevamento installati lungo il processo di lavorazione, sulle macchine, sugli asset produttivi, di raccogliere una grande mole di dati e di elaborarli in tempo reale».

Fondamentale e vincente resta dunque l’analisi in tempo reale della grande mole di dati raccolti dai sensori: è questa l’attività che supporta e permette alle aziende di prendere decisioni.

«Un cambiamento significativo già in atto – aggiunge Perservati – che continuerà anche nei prossimi anni, e darà vita a una trasformazione dei processi produttivi, della creazione di valore dei processi di assistenza tecnica e riparazione, dei processi di ingegneria e sviluppo di prodotto».

Il processo di trasformazione digitale nel quale le aziende sono coinvolte per essere competitive e protagoniste, non è solo una questione tecnologica ma è una questione di competenze.

«Una produzione automatizzata e interconnessa, con l’introduzione delle nuove tecnologie – asserisce Paolo Perservati, Direttore Commerciale & Marketing di Working Process – cambia i modi di produrre. Ma cambia anche i modi di pensare e di organizzazione aziendale. Prima di essere una rivoluzione tecnologica è una rivoluzione culturale quella che dobbiamo compiere. E, al centro di queste evoluzioni, ci sono le persone. Le risorse che sono chiamate a far funzionare i macchinari, i dipendenti che devono gestire e innovare i processi. Il piano Industria 4.0 sottolinea come misura strategica l’importanza del capitale umano che deve essere aggiornato e al passo con le nuove competenze tecnologiche richieste».

Anche in Working Process l’aggiornamento, il rafforzamento, l’adeguamento dei dipendenti per riqualificare diverse professionalità e ridisegnare modalità lavorative sono il punto di partenza per vincere la partita della nuova rivoluzione industriale.

«Formazione continua e costante – conclude Perservati – per fornire competenze che procedano di pari passo con i cambiamenti della fabbrica intelligente. Una trasformazione che deve riguardare tutti i livelli aziendali, dall’imprenditore all’impiegato, dall’operaio al manager. Accanto alle competenze digitali, la capacità di lavorare con i dati, saperli leggere, analizzarli e classificarli».