Articolo pubblicato su XYLON maggio-giugno 2022

Una realtà che in poco più di vent’anni ha saputo meritarsi un posto al sole nel mondo delle tecnologie per la produzione di serramenti, grazie a linee e macchine molto apprezzate dai grandi produttori europei e mondiali.

Lo ammettiamo: non sappiamo da che parte cominciare. La mattinata (abbondante) passata in quel di Niviano di Rivergaro, a una manciata di chilometri di Piacenza, è stata piena di informazioni, di splendide vedute della campagna piacentina, di racconti, di una storia e di una visione che ci hanno colpito ancora una volta. L’ultima volta che siamo andati a visitare Working Process, marchio oramai celebrato in tutto il mondo per i centri di lavoro per il serramento che propone, fu nel 2012, per l’inaugurazione della nuova sede arrivata “a corredo” della acquisizione di Cml-Centro macchine legno, un altro marchio che molti ricorderanno e che oggi è il brand di Working Process che si occupa di grandi linee, sempre per la produzione di serramenti.

E siamo rimasti davvero colpiti da quello che abbiamo visto e che cerchiamo di riassumere in queste pagine, cominciando da qualche numero: in ventidue anni di storia (l’azienda è una delle poche “millennial”, fondata nel 2000 a Settima di Gossolengo), la mission è sempre costruire macchine per produrre porte e finestre, a cui oggi lavorano 70 dipendenti per un fatturato 2021 di 21,7 milioni di euro, il 22 per cento in più rispetto al 2020, il 5 per cento investito in ricerca e sviluppo ogni anno. Macchine e linee che colpiscono per il contenuto tecnologico, scelte dalla fascia medio-alta del mercato, perché è a questo “pubblico” che Working Process ha deciso di rivolgersi: sia a “importanti aziende private”, sia ai grandi gruppi internazionali che pianificano investimenti che possono arrivare anche a svariati milioni di euro, con i quali arrivare a produrre dieci elementi al minuto, tutti “lotto uno”. L’85 per cento del fatturato viene realizzato in Scandinavia, in Francia, in Germania, in Austria, in Belgio, in Svizzera, in Polonia, soluzioni “top level” che nascono in un luminosissimo stabilimento di 10mila metri quadrati, a poca distanza del quale è già pronto un altro capannone, altri tremila metri indispensabili, perché di carne al fuoco ce n’è davvero tanta.

Al punto da farci quasi dimenticare che l’argomento principale della nostra visita era parlare di sostenibilità, ma per fortuna Filippo Schegginetti – partner e responsabile marketing dell’azienda – ce lo ricorda: “Al di là dei grandi temi, per noi sostenibilità è una parola da riempire di fatti concreti, scelte anche piccole, ma che portiamo avanti ogni giorno con impegno. Siamo una azienda non energivora, con un bassissimo impatto sul territorio, trucioli che vengono poi compattati in bricchetti che regaliamo ai nostri dipendenti per le loro stufe. Abbiamo piantato un albero da frutto per ognuno dei nostri dipendenti e per quelli che assumeremo, stiamo realizzando un grande impianto fotovoltaico che ridurrà la nostra domanda di energia, impegno che abbiamo perseguito anche nella costruzione dei nostri spazi di lavoro. I nostri sistemi di illuminazione sono a basso consumo e ci diamo da fare come possiamo per aiutare realtà, associazioni istituti che si preoccupano del benessere delle persone, oltre che dei nostri dipendenti e delle loro famiglie, per i quali abbiamo attivato una serie di iniziative.

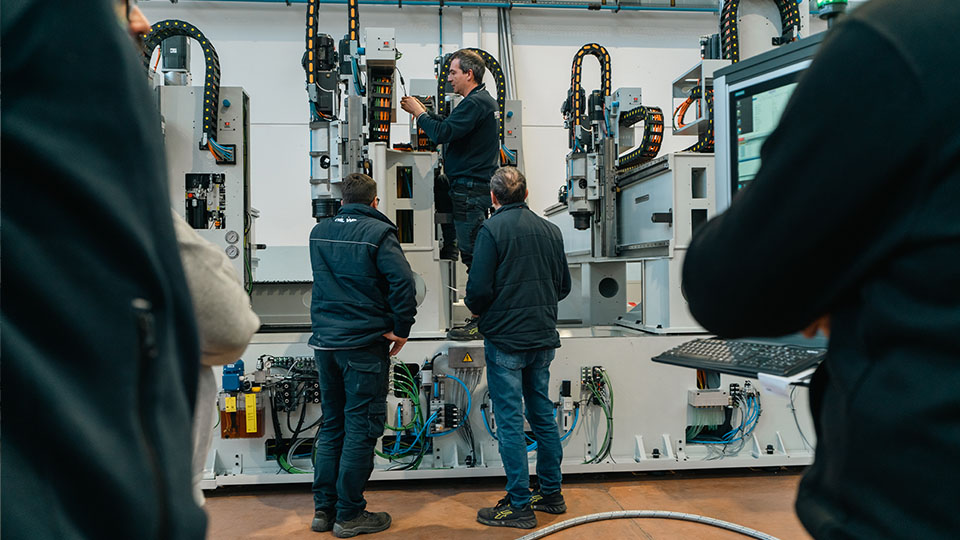

D’altra parte per fare macchine belle come le nostre ci vuole gente serena, soddisfatta! Le persone sono importanti, il loro benessere una priorità e vogliamo fare il possibile per condividere un percorso sereno, che permetta il dialogo, che contribuisca a creare in azienda quell’indispensabile “atmosfera positiva” che siamo convinti siano uno degli ingredienti più importanti della qualità delle nostre macchine, nelle quali c’è la passione di tutte e settanta le persone che ogni giorno si ritrovano per tante ore sotto questo tetto”.

“E per noi sostenibilità significa anche incentivare la condivisione, la comunicazione fra persone”, prosegue Filippo Schegginetti. “In Working Process ogni macchina, ogni impianto viene discusso e condiviso, uno scambio fluido che permette a tutti noi di sentirci parte di ogni singola macchina che esce dai nostri capannoni: funzioni fluide, persone che si parlano per concorrere alla realizzazione del progetto aziendale, ovvero la produzione della tecnologia più elevata oggi disponibile al servizio del serramentista di domani. Sì, perché sostenibilità per noi significa soprattutto fornire ai nostri clienti macchine e impianti che non soddisfino solo le esigenze attuali, ma li mettano in condizione di guardare al domani, di poter creare nuovi standard, serramenti migliori e magari ancora più ecosostenibili”.

Parliamo di macchine: ci confida quali sono i vostri punti di forza?

“La perfetta armonia con la quale tutti gli organi vitali (pinze, manipolatori,teste operatrici, magazzini utensili) interagiscono tra di loro, fornendo prestazioni di flessibilità, versatilità e capacità produttiva, in grado di garantire il miglior ritorno dell’investimento. Da sempre, progettiamo soluzioni orientate all’intero “sistema macchina”, a cosa c’è prima e dopo in ogni ciclo di lavoro. Da qui la scelta di concentrarci nello sviluppo di sistemi di automazione del processo che andassero a combinare tra loro i diversi flussi produttivi, dalla troncatura fino all’ingresso in verniciatura, rispettando ed esaltando le potenzialità e la “natura” – se così vogliamo definirla – di ogni fase di lavoro e delle macchine coinvolte. Nel 2005 abbiamo ideato una metodologia di produzione che abbiamo denominato “le tre P del processo produttivo” dove ogni “P” simboleggiava un particolare plus per il cliente. A oggi, questa metodologia è stata implementata fino a raggiungere le “sette P”. Importante notare come già nel 2010 abbiamo collaudato il prototipo del nostro “Imml” (intelligent magazine multy level), un innovativo magazzino intelligente che permette di gestire al meglio le diverse dinamiche a cui rispondono la fase di troncatura, piallatura, levigatura ed il centro di lavoro, creando un ciclo intelligente ed efficace. A oggi, ne abbiamo installati più di settanta, ottenendo risultati eccellenti in termini di ottimizzazione delle differenti fasi di lavorazione, delle singole machine e della gestione delle commesse. Questo è solo un esempio, ma sono soluzioni come queste che ci permettono di poter dire che se prima le nostre macchine dovevano essere vendute, oggi vengono scelte, perché i costruttori di serramenti riconoscono la nostra competenza, sanno che siamo dei “serramentisti mancati” – ci dice Massimo Schiavetta con una risata – e parliamo la stessa lingua.

Abbiamo scelto di essere fortemente specializzati, di occupare una nicchia all’interno di un settore già di per se di nicchia. Volevamo farlo da leader. Volevamo essere i più bravi. La nostra forza è nella capacità di analizzare, interpretare e gestire l’intero processo, dalla “A” alla “Z” anche in modo assolutamente automatico, se è ciò di cui il cliente ha bisogno. Questa competenza è riconosciuta non solo nelle nostre tecnologie, ma anche nel livello di servizi che offriamo per poter rispettare tutti gli obiettivi del progetto. Siamo coscienti che quando un’azienda sceglie noi, non ci mette in mano solo un ordine, ma il suo passato, presente, futuro. Ciò impone grande serietà, rispetto e voglia di vincere insieme.

Sono rapporti che diventano strettissimi, collaborazioni che difficilmente hanno fine, partnership che durano negli anni e fanno crescere sia noi che i nostri clienti, ai quali ci lega peraltro un rapporto di assistenza continuo. Grazie alle nuove tecnologie in grado di fornire un numero importante di dati, siamo sempre al loro fianco per dare consigli, per condividere eventuali interrogativi, per fare nuove scelte che tengano conto di tutti gli elementi in gioco e migliorare continuamente le performance”.

Oltre il normale rapporto fornitore-cliente…

“Abbiamo sempre creduto nel settore della produzione di finestre e porte in legno, abbiamo sempre continuato ad investire e lavorare intensamente e anche negli anni della difficile crisi, lo abbiamo fatto con ancor più convinzione. Iniziando a essere promotori di un nuovo sistema finestra. Abbiamo prima pensato al prodotto ideale che il nostro cliente avrebbe potuto vendere e produrre con profitto e solo di conseguenza alla nuova tipologia di macchina che potevamo offrirgli. Macchina che doveva essere in grado di andare oltre i limiti tecnologici allora presenti sul mercato. Abbiamo coinvolto, affinato e profuso energie nelle nostre collaborazioni con utensilieri, software house e con i principali attori coinvolti nella catena di sviluppo delle finestre, immaginando insieme nuove tecnologie che potessero fare tutto ciò che per le altre macchine era impossibile, macchine diverse, per essere i primi ad andare in direzioni diverse, cercando sempre di percorre con i nostri clienti la strada scelta dal mercato e se possibile di imporla.

Non è sempre stato facile, perché le nostre macchine hanno una enormità di dettagli che è nostro compito fare apprezzare ai nostri partner, farli appassionare alle scelte che abbiamo fatto al fine di trasformarle in un vantaggio assoluto per loro. Vede, noi abbiamo sempre cercato di rispondere a quelle che noi chiamiamo le “cinque grandi domande”.

Innanzitutto il prodotto, ovvero un catalogo di soluzioni che permetta al nostro cliente di centrare i suoi obbiettivi e di fare profitto con una proposta diversa dai suoi competitors. Poi c’è il processo produttivo, che deve essere studiato in modo da massimizzare i risultati. A questo punto viene la macchina, la tecnologia, che è la migliore risposta possibile alle prime due domande. Poi ci sono il partner tecnologico, un soggetto ideale. pieno di valori, determinato, competente in tutti gli aspetti del progetto.

E infine il cliente, un attore determinante per la buona riuscita. Contribuire a migliorare la sua cultura per ottenere l’ennesima referenza positiva. In sintesi, abbiamo agito per creare un mercato di riferimento a cui rivolgersi.

Working Process si è posta queste domande e ha dato le proprie risposte: oggi siamo un punto di riferimento assoluto nelle tecnologie per il serramento e chi viene da noi sa bene cosa potrà trovare.

Stiamo raccogliendo i frutti di scelte fatte molti anni fa, consapevoli di poter e volere offrire qualcosa di più e di meglio, di non volerci fermare al vendere una macchina, ma candidarci a compagni di viaggio, qualcuno su cui poter contare anche per le scelte strategiche più generali.

Possiamo farlo grazie alla nostra conoscenza del settore e alla nostra esperienza, che convince i clienti a coinvolgerci nelle loro scelte e questo alimenta la nostra inesauribile fame di lavoro e innovazione. D’altra parte siamo la più giovane delle aziende che si muovono in questo mondo e arrivare per ultimo impone due cose: devi essere diverso dagli altri e devi dimostrare un amore verso il cliente che gli altri non hanno avuto”.

Ci permetta di tornare al tema di partenza, alla sostenibilità: si parla di un serramento innovativo anche da questo punto di vista…

“… e che è possibile costruire con le nostre tecnologie.

Un percorso avviato diversi anni fa e che ora è compiuto: stiamo parlando di un serramento legno-legno, nel quale – in estrema sintesi – la funzione affidata al profilo di alluminio esterno viene ora svolta da un analogo telaio in legno, che può essere eventualmente sostituito con grande facilità per quanto sia realizzato con essenze particolarmente resistenti. Ovviamente sia il serramento che questo nuovo profilo viene realizzato nelle nostre tecnologie e credo sia chiaro cosa voglia dire proporre un serramento “tutto legno” che nasce da una nostra risposta tecnica al tema della durabilità del legno e della manutenzione.

Una novità a cui abbiamo lavorato perché ne abbiamo visto come un’opportunità coerente con il nostro modo di agire, di pensare e di proporre: una finestra ancora più ecologica di quelle esistenti per dare al consumatore finale un prodotto ancora più green degli attuali.

Anche questa novità dimostra il nostro modo di essere, la nostra costante volontà di affrontare ogni sfida da grande azienda, pensando in grande e impegnandoci a realizzare ciò che è indispensabile per mantenere questo pensiero”.

“Vorrei aggiungere che abbiamo reso questa azienda sostenibile non solo in termini ambientali, ma anche etici e sociali”, conclude Filippo Schegginetti. “Dialoghiamo in modo trasparente con tutti i nostri stakeholder, siamo attenti a ogni particolare ci permetta di consumare meno, arrivando a installare sui nostri motori sistemi per il recupero dell’energia, mettendo tutte le nostre capacità non solo nel costruire ottime macchine, ma nel farle pensando che ogni nostra azione ha un peso che deve essere il più leggero possibile per il pianeta.

Guardiamo al futuro con serenità, con la certezza delle nostre fondamenta e la volontà, insieme a tutti coloro che fanno parte del “mondo Working Process”, di arrivare ancora più lontano…”.

a cura di Luca Rossetti

Articolo pubblicato su XYLON maggio-giugno 2022