Grazie a una linea progettata su piattaforma Sysmac, Working Process è riuscita a riunire tutti i processi di lavorazione degli infissi in un’unica linea automatizzata. Il tutto nel rispetto dei parametri di sicurezza richiesti.

Più di 16 anni nello sviluppo di macchine per la lavorazione del legno hanno permesso a Working Process, detentrice dei marchi CML e WP, di conoscere le esigenze del mercato del serramento, ideando soluzioni innovative per semplificare i processi e ridurre i costi di gestione. La somma delle competenze maturate da questa azienda sita a Niviano di Rivergaro, a pochi chilometri da Piacenza, sta tutta nella nuova linea per la produzione di infissi sviluppata per un noto marchio francese leader di settore. La soluzione, che si snoda per una lunghezza totale di circa 120 metri, è stata pensata con l’obiettivo di migliorare il livello di automazione, ridurre i tempi morti e permettere l’impiego di manodopera non specializzata: da una semplice verga di legno grezzo della lunghezza di circa 6 metri la macchina è infatti in grado di ricavare cinque pezzi completamente finiti – ovvero torniti, fresati, forati, squadrati, profilati internamente ed esternamente e lavorati nei suoi particolari – in circa 60 secondi. “La nostra mission è quella di migliorare il livello di flessibilità in un settore produttivo da sempre piuttosto rigido” spiega Fillippo Schegginetti, responsabile marketing dell’azienda “oggi grazie alla collaborazione di un partner come Omron – siamo in grado di eseguire più lavorazioni con un’unica linea, in pratica, dall’elemento grezzo riusciamo a produrre un prodotto finito che deve essere solo assemblato e mandato in verniciatura”.

Più di 200 assi controllati, in totale sicurezza

La nuova linea infissi a marchio CML, sviluppata da Working Process, si basa su una serie di stazioni specializzate per singole lavorazioni (tornitura su più lati, foratura, fresatura, profilatura), collegate fra di loro attraverso una serie di componenti d’automazione, fra cui inverter e servoazionamenti Omron (V1000, J1000, A1000). “Questa linea – spiega Fillippo Schegginetti – è il perfetto connubio fra le competenze maturate nell’ambito delle soluzioni flessibili basate su CNC e quelle più tipiche del mondo delle linee ad alta capacità produttiva. È una linea dalle dimensioni molto importanti che sfrutta l’elevato gradiente di libertà e di flessibilità”.

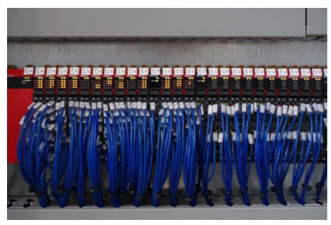

Per governare la complessità – in totale ci sono più di 200 assi controllati – Working Process ha optato per un Machine Controller centrale (Omron NJ) e per un controllore di sicurezza NX-SL (3500) per la gestione dei ripari, delle linee di parzializzazione di potenza, di tutti i circuiti di safety torque-off e di verifica EDM. Un controllo a doppio canale e incrociato provvede a verificare che i dispositivi di sicurezza siano in funzione, nonché a valutarne lo stato di attivazione e disattivazione.

L’insorgere di qualsiasi anomalia genera tempestivamente la messa in sicurezza della zona e facilita l’intervento dell’operatore per le operazioni di manutenzione e ripristino. Working Process, inoltre, ha offerto al cliente finale la facoltà di interagire con alcune parti della linea anche mentre questa è in lavorazione, così da garantire la continuità delle attività anche in fase di manutenzione. Le linee di alimentazione sono

state per questo sdoppiate, in modo da abilitare la gestione del magazzino utensili indipendentemente dalla produzione e consentire all’operatore di intervenire in una zona protetta: “I motori”, puntualizza Andrea Gardella, Automation Engineer dell’azienda, “si disattivano nel momento in cui lo sportello di accesso viene aperto”.

Più flessibilità in tutte le fasi dello sviluppo

L’ambiente di sviluppo Sysmac consente di sfruttare i vantaggi di una logica interamente basata su PLC, anche per ciò che riguarda la sicurezza. Lo sviluppo della macchina, dal concept alla linea completa, si è rivelato molto più flessibile rispetto al passato: Working Process ha potuto svincolarsi da qualsiasi condizionamento legato all’hardware elettromeccanico, modificando le scelte progettuali fatte in origine anche in corso d’opera, senza alcun impatto né in termini di tempi né di costi. Rispetto alla scelta di utilizzare moduli di sicurezza dedicati, la presenza di un PLC di sicurezza in fase di programmazione ha inoltre garantito un maggior livello di libertà soprattutto nella gestione delle temporizzazioni e dell’identificazione delle aree di accesso della macchina.

Anche l’integrazione di soluzioni di terze parti si è rivelata più semplice rispetto a qualsiasi soluzione elettromeccanica. Attraverso Sysmac Studio è stato possibile inserire i nodi in EtherCAT remotando gli input e gli output di sicurezza. “Avere un PLC di sicurezza in fase di programmazione ci dà molta flessibilità – sottolinea Gardella – perché ci permette di modificare la logica a qualsiasi stadio dello sviluppo; anche durante i collaudi, riusciamo in altre parole a prototipare le nostre soluzioni. Su impianti di queste dimensioni una logica distribuita di questo tipo presenta molti vantaggi, soprattutto per ciò che riguarda i tempi di completamento”. Working Process ha ovviamente valutato tutti gli aspetti critici legati alle possibili interazioni tra uomo e macchina. “Abbiamo cercato di definire una linea di demarcazione, cosa può fare l’operatore e cosa no per interagire con la macchina, in che modo garantire la sua sicurezza, sia in termini di prevenzione, sia per ciò che riguarda controllo e formazione. Ogni volta che c’è un’interazione abbiamo un possibile contatto fra l’operatore e un organo di movimento, dunque una situazione potenzialmente pericolosa. Per questo motivo abbiamo scelto di utilizzare un PLC Omron deputato a tutta la gestione centralizzata della sicurezza”.

La diagnosi è puntuale

Nonostante un numero di stazioni elevato, la linea offre una gestione completamente integrata delle attività, con tutto ciò che ne consegue a livello di diagnostica. La logica consente di visualizzare su un terminale remoto lo stato di tutti i componenti (compresi ripari, interblocchi, teleruttori di alimentazione) e di conoscerne lo stato in tempo reale. Ogni volta che si verifica un’interazione con la macchina, ad esempio l’apertura di un riparo, risulta più semplice per l’operatore analizzare gli eventi. Working Process ha ridotto drasticamente il numero di dispositivi presenti su ogni quadro elettrico ma soprattutto ha messo il cliente finale nelle condizioni di ridurre i tempi di intervento, evitando il ricorso a tecnici specializzati per l’analisi sullo schema elettrico dell’armadio.

L’apporto consulenziale del Safety Service Omron ha permesso di avere un corretto approccio nell’applicazione delle linee guida di progettazione con riferimento alla vigente normativa in materia di sicurezza delle macchine, finalizzato alla realizzazione delle corrette soluzioni da applicare per il conseguimento della sicurezza per tutte le figure che operano sulla macchina; questo grazie anche alla professionalità e preparazione delle persone che operano all’interno del Safety Service Omron. “Lavorare su una linea di questo calibro ci ha spinto a studiare una soluzione efficace con la sicurezza intrinseca”, conclude Fillippo Schegginetti. “Se in passato lo studio della sicurezza veniva condotto a posteriori rispetto alla progettazione dell’impianto, ora possiamo dire che i due aspetti procedono di pari passo. Partire con il piede giusto con un partner che conosce le opportunità e i problemi di ogni nuovo progetto è la chiave per evitare tutte quelle soluzioni onerose che spesso aziende come la nostra si trovano ad affrontare in un secondo momento.”